C = Z/X, (3.1)

gdzie C jest kosztem jednostki produkcji, rub.;

Z – koszty całkowite za okres sprawozdawczy, rub.;

X – ilość wyprodukowana w okresie sprawozdawczym

produkty w naturze.

Prosta dwuetapowa metoda obliczeń używane, gdy przedsiębiorstwo produkuje jeden rodzaj produktu i nie ma produkcji w toku, ale w magazynie znajdują się pozostałości gotowych produktów.

Obliczanie jednostkowego kosztu produkcji odbywa się w trzech etapach:

1) oblicza się koszt wytworzenia wszystkich wytworzonych wyrobów, wówczas koszt wytworzenia ustala się dzieląc wszystkie koszty wytworzenia przez liczbę wytworzonych wyrobów

jednostki produkcyjne;

2) kwotę kosztów administracyjnych i handlowych dzieli się przez liczbę sprzedanych produktów w okresie sprawozdawczym;

3) sumuje się wskaźniki obliczone w dwóch pierwszych etapach.

gdzie Z – całkowite koszty produkcji

okres sprawozdawczy, rub.;

Żuk - koszty administracyjno-handlowe

okres sprawozdawczy, rub.;

X – liczba jednostek produkcji,

wyprodukowane w okresie sprawozdawczym, szt.;

Х р – liczba jednostek produkcji,

sprzedanych w okresie sprawozdawczym, szt.

Przykład

W okresie sprawozdawczym spółka wyprodukowała 400 sztuk wyrobów i sprzedała 380 sztuk. Jednocześnie koszty produkcji wyniosły 500 tysięcy rubli, koszty zarządzania i sprzedaży - 150 tysięcy rubli. Określ koszt produkcji.

Określmy koszt produkcji: C1 = 500 tysięcy rubli: 400 jednostek. - 1,25 tysiąca rubli/szt.

Ustalmy wysokość kosztów zarządzania i sprzedaży na jednostkę sprzedanych produktów:

C2 = 150 tysięcy rubli: 380 jednostek. = 0,39 tysiąca rubli/jednostkę. Jednostkowy koszt produkcji wyniesie:

C = C1 + C2 = 1,25 tysiąca rubli. + 0,39 tys. Pocierać. = 1,64 tysiąca rubli.

Prosta, dwuetapowa metoda obliczeń pozwala na:

wyceniać zapasy i produkty gotowe po kosztach wytworzenia;

alokować koszty zarządu i sprzedaży w całości na ilość sprzedanych produktów.

Prosta, wieloetapowa metoda obliczeniowa stosowany, gdy wytwarzany jest jeden rodzaj produktu, w magazynie znajdują się zapasy produkcji w toku oraz zapasy wyrobów gotowych.

Koszt jednostki produkcji określa się według wzoru:

C = Zpr 1 / X 1 + Zpr 2 / X 2 + Zpr 3 / X 3 + …+ Zprn/Xn + Zupr/Hupr. (3.3)

gdzie C jest całkowitym kosztem jednostki produkcji, rub.;

Zpr 1, Zpr 2, … , Зрн - produkcja ogółem

koszty każdego etapu, rub.;

X 1, X 2, … , Хn – liczba półproduktów,

wyprodukowane w okresie sprawozdawczym

każdy podział, szt.;

Khupr – liczba sprzedanych jednostek

produkty w okresie sprawozdawczym, szt.

Przekrojową metodę rachunku i kalkulacji kosztów stosuje się w przedsiębiorstwach, w których proces technologiczny polega na przetwarzaniu surowców w kilku etapach (etapach przetwarzania). W wyniku kolejnych etapów obróbki otrzymujemy produkt finalny.

Przykładami takich przedsiębiorstw są przedsiębiorstwa z branży rafinacji ropy naftowej, chemicznej, tekstylnej, celulozowo-papierniczej i metalurgicznej.

Metoda ma zastosowanie:

§ w branżach, w których proces produkcyjny charakteryzuje się występowaniem kilku etapów cyklu technologicznego;

§ w przedsiębiorstwach wytwarzających różne produkty procesy wytwarzania takich produktów można podzielić na stale powtarzające się operacje;

§ w warunkach produkcji masowej, gdy asortyment produktów jest niewielki, ale jego wielkość jest wystarczająca;

§ w przedsiębiorstwie, w którym istnieje specjalizacja stanowisk pracy, do wykonywania z reguły jednej określonej czynności;

§ jeżeli udział procesów zmechanizowanych i zautomatyzowanych w procesie produkcyjnym jest znaczny itp.

Obiekty rachunku kosztów do produkcji są poszczególne etapy procesu , A przedmiot obliczeń - produkt (lub produkty) każdego zakończonego procesu .

Rachunki analityczne do rozliczania kosztów produkcji otwierane są poprzez redystrybucję.

Peredytel– jest to część procesu technologicznego (zespół operacji technologicznych), która kończy się wytworzeniem gotowego półproduktu, który może zostać przekazany do dalszego etapu przetwarzania lub sprzedany na zewnątrz. W wyniku sekwencyjnego przejścia materiału wyjściowego przez wszystkie etapy przetwarzania uzyskuje się produkty gotowe, tj. Na wyjściu z ostatniego etapu nie mamy już półproduktu, a produkt gotowy.

Istotą metody transferu jest to, że koszty bezpośrednie są odzwierciedlane w rachunkowości bieżącej nie według rodzaju produktu, ale według etapów (etapów) produkcji, nawet jeśli w ramach jednego procesu można wytworzyć różne rodzaje produktów.

Wiarygodność kalkulacji zależy od możliwości jak najbardziej obiektywnego podziału kosztów na bezpośrednie i pośrednie oraz wyróżnienia maksymalnej możliwej liczby pozycji kosztów bezpośrednich. Jeżeli na etapie przetwarzania wytwarza się kilka rodzajów produktów, wówczas koszty pośrednie każdego etapu przetwarzania rozkładają się na rodzaje produktów proporcjonalnie do wybranej bazy dystrybucji (naturalne wskaźniki wydajności produktu, wskaźniki fizyczne i chemiczne itp.).

Ogólnie schemat metody poprzecznej pokazano na ryc. 3.3.

Cechy przyrostowej metody rachunku kosztów i kalkulacji kosztów są następujące:

§ kumulacja kosztów produkcji pomiędzy działami niezależnie od poszczególnych zamówień;

§ odpisanie kosztów za okres kalendarzowy;

§ Zakłada się, że koszty materiałowe powstają na początku procesu produkcyjnego, a koszty dodatkowe rozkładają się równomiernie w całym cyklu produkcyjnym;

§ Koszty kalkulowane są metodą uśredniania lub FIFO.

Metoda uśredniania zakłada, że inwentaryzacja jednostek na początek okresu została rozpoczęta i zakończona w okresie sprawozdawczym.

Według Metoda FIFO jednostki będące w toku na początku okresu zostaną ukończone, zanim nowe pozycje zostaną wprowadzone do przetwarzania.

Technika obliczeniowa Koszt jednostkowy produkcji metodą transferową polega na wypełnieniu trzech tabel analitycznych. W pierwszej tabeli wielkość produkcji obliczono w jednostkach konwencjonalnych; drugi pozwala oszacować koszt jednej konwencjonalnej jednostki produkcyjnej. Trzecia i ostatnia tabela określa koszt produktów gotowych i produkcji w toku. Korzystając z informacji zawartych w tych tabelach, określ część kosztów, która jest alokowana na produkty gotowe, a część, która na koniec okresu sprawozdawczego pozostaje w toku.

Niezbędnym warunkiem obliczeń jest organizacja skonsolidowana księgowość koszty produkcji.

Krajowa szkoła rachunkowości interpretuje to pojęcie „skonsolidowana księgowość” jako system podsumowania kosztów produkcji według pozycji kosztowych w kontekście warsztatów produkcji głównej i pomocniczej, rodzajów produktów jako całości dla przedsiębiorstwa w celu przygotowania informacji do obliczenia kosztów poszczególnych rodzajów wyrobów gotowych produktów, wszystkich wytworzonych produktów oraz na podział kosztów poniesionych przez przedsiębiorstwo pomiędzy produkty gotowe i produkcję w toku.

W przemyśle stosuje się dwie opcje skonsolidowanego rachunku kosztów i kalkulacji kosztów produktu: niedokończony I półprodukt. Zastosowanie pierwszej lub drugiej opcji skonsolidowanego rozliczania kosztów produkcji uzależnione jest od konieczności ustalenia kosztu niektórych półproduktów, które są półfabrykatami produkcji głównej. Może to być spowodowane sprzedażą części półproduktów na zewnątrz. Następnie konieczne będzie podsumowanie kosztów wytworzenia półproduktu i określenie jego kosztu.

Rachunek kosztów produkcji w wersji niedokończonej jest ona wykonywana bez przenoszenie kosztu półproduktów własnej produkcji przy przenoszeniu ich z jednej jednostki konstrukcyjnej do drugiej.

Zapewnia metodę półproduktu:

1) rozliczanie kosztów wyłącznie w drodze redystrybucji, nie ustala się kosztu półproduktów po każdej redystrybucji, oblicza się jedynie koszt produktów gotowych;

2) rozliczanie kosztów odbywa się bez zapisów księgowych przy przenoszeniu półproduktów własnej produkcji z jednej jednostki konstrukcyjnej do drugiej;

3) kontrola przemieszczania półproduktów odbywa się w naturze, bez zapisów na rachunkach księgowych;

4) koszty wytworzenia półproduktów uwzględniane są przez warsztat w ramach pozycji kosztowych;

5) koszt surowców wlicza się do kosztu tylko jednego etapu przerobu;

6) koszty dodane wykazywane są dla każdego etapu odrębnie;

7) koszt jednostkowy wyrobu gotowego ustala się poprzez zsumowanie kosztów wydziałów produkcyjnych (etapów ponownego przerobu) z uwzględnieniem udziału ich udziału w procesie produkcyjnym;

8) koszty produkcji rozkłada się na salda produkcji handlowej i produkcji w toku.

Zalety tej metody są następujące:

1. prostota;

2. brak jakichkolwiek warunkowych obliczeń rozszyfrujących koszty poprzednich warsztatów i redystrybucji;

3. dokładność obliczeń.

Wady metody półproduktu:

1. inwentaryzacja prac w toku we wszystkich warsztatach;

2. Niemożliwe jest określenie kosztu półproduktów przy przenoszeniu ich z jednego etapu przetwarzania na drugi. Jest to konieczne w przypadkach, gdy półprodukty sprzedawane są na zewnątrz.

Metoda półproduktowa stosuje się, gdy każdy etap przetwarzania, z wyjątkiem ostatniego, stanowi zakończony etap przerobu surowca, w wyniku którego otrzymuje się półprodukty własnej produkcji, gotowe do dalszego wykorzystania w produkcji lub do sprzedaży. Metoda półproduktu łączy operacyjne rozliczanie ruchu części i jednostek montażowych w licznikach naturalnych, biorąc pod uwagę rzeczywisty koszt warsztatu. Po każdej redystrybucji obliczany jest koszt .

Ta opcja rozliczeń polega na wykorzystaniu rachunku 21 „Półprodukty własnej produkcji”. Obliczenie musi zawierać złożony artykuł o tej samej nazwie, który jest następnie odszyfrowywany i szczegółowy.

Umożliwia to:

1) określić koszt półproduktów na różnych etapach ich przetwarzania;

2) sprawuje obiektywną kontrolę nad kształtowaniem kosztów produktu.

Wada metody półproduktu jest duża pracochłonność.

Z tego artykułu dowiesz się:

- Co obejmuje kalkulacja rzeczywistego kosztu gotowych produktów?

Obliczanie kosztu gotowych produktów jest konieczne w różnych sytuacjach, w tym przy ustalaniu cen. To niezwykle ważny wskaźnik. Odzwierciedla całkowite koszty finansowe wytworzenia produktu. Na tej podstawie wyliczana jest optymalna cena końcowa produktu. Niezbędna jest analiza kosztów produkcji, aby mieć pewność, że przedsiębiorstwo nie poniesie strat w wyniku zawyżonych cen. Rozważmy metody obliczania kosztów i pozycji kosztów, które należy wziąć pod uwagę, aby uzyskać realistyczny wynik.

Aby stworzyć udane przedsiębiorstwo, nie wystarczy wybrać kierunek i mieć pomysł. Najważniejsze jest sporządzenie rozsądnego biznesplanu z kalkulacją wszystkich wydatków i oczekiwanych przychodów. Po uzyskaniu przejrzystości tych wskaźników można przystąpić do ich wdrażania.

Główną część kosztów stanowi koszt gotowych produktów, do obliczenia których potrzebna jest specjalna wiedza i umiejętności. Kalkulacja kosztów jest również konieczna w przypadku istniejących przedsiębiorstw, szczególnie przy optymalizacji kosztów (w końcu trzeba znać ich skład i strukturę, rozumieć, na co wpływają). Różne firmy będą miały różne koszty. Wszystkie koszty są łączone w pozycje, jednak nie każdy rodzaj kosztu wpływa na koszt gotowego produktu i należy to ustalać każdorazowo indywidualnie.

W zależności od zakresu wydatków wyróżnia się trzy rodzaje kosztów: pełne, niekompletne warsztatowe i produkcyjne. Ale wcale nie jest konieczne, aby wszyscy byli zaangażowani w obliczenia. Każdy przedsiębiorca samodzielnie decyduje, jakie koszty i inne wskaźniki uwzględnić w swojej analizie. Na przykład koszt gotowych produktów nie jest uwzględniany przy obliczaniu podatków, ponieważ nie są od nich zależne.

Jednak koszt towarów musi koniecznie znaleźć odzwierciedlenie w raportach księgowych, dlatego wszystkie koszty, które na to wpływają, powinny zostać uwzględnione w polityce rachunkowości przedsiębiorstwa.

Można obliczyć zarówno całkowity koszt produkcji, jak i koszt jednej konkretnej kategorii towarów. W drugim przypadku uzyskaną wartość należy podzielić przez liczbę jednostek gotowych produktów, aby określić koszt jednego produktu.

Aby wyprodukować jeden egzemplarz produktu, firma będzie musiała wydać określoną kwotę pieniędzy na surowce, sprzęt, materiały eksploatacyjne, paliwo i inne rodzaje energii, podatki, opłacić pracowników oraz ponieść pewne koszty związane ze sprzedażą gotowych produktów. Suma tych kosztów będzie kosztem jednostkowym produktu.

W praktyce rachunkowości przyjmuje się dwie metody obliczania kosztu wyrobów gotowych na potrzeby planowania produkcji i obliczania masy towaru gotowego:

Wszystkie pieniądze wydane przez firmę na produkcję wyrobów (do momentu umieszczenia partii gotowych wyrobów w magazynie) stanowią koszt fabryczny netto. Nie obejmuje jednak sprzedaży towarów, co również należy wziąć pod uwagę. Dlatego też do pełnego kosztu wyrobów gotowych zaliczają się także koszty załadunku i dostawy do klienta – wynagrodzenia ładowaczy, wynajem dźwigu, koszty transportu.

Kalkulacja kosztów pokazuje, ile pieniędzy wydano bezpośrednio na produkcję towaru w warsztacie, a ile na jego transport po opuszczeniu fabryki. Uzyskane wartości kosztów przydadzą się w przyszłości, na innych etapach rozliczania i analizy kosztów.

Istnieje kilka rodzajów kosztów produktu:

Po obliczeniu każdego z nich uzyskujemy materiał do analizy wszystkich etapów cyklu produkcyjnego, co pomoże np. znaleźć możliwości obniżenia kosztów produkcji bez utraty jakości produktu.

Aby obliczyć koszt jednostkowy gotowych produktów, wszystkie koszty są łączone w pozycje. Wskaźniki dla każdej pozycji produktu są rejestrowane w tabeli i podsumowywane.

Kalkulacja kosztu wyrobów gotowych z uwzględnieniem kosztów

Specyfika branżowa produkcji w ogromnym stopniu wpływa na strukturę kosztów finalnego produktu lub usługi. Każda branża ma swoje własne dominujące koszty produkcji. To na nie trzeba zwrócić szczególną uwagę, szukając sposobów na obniżenie kosztów i zwiększenie rentowności.

Każdy rodzaj wydatku występujący w kalkulacjach ma swój udział procentowy, wskazujący, czy dany rodzaj wydatku jest priorytetowy, czy dodatkowy. Wszystkie koszty, pogrupowane według pozycji, tworzą strukturę kosztów, a ich pozycja odzwierciedla ich udział w kwocie całkowitej.

Na udział tego lub innego rodzaju kosztów w całkowitej kwocie wydatków wpływają:

Oczywiście koszt gotowych produktów będzie się stale zmieniać, nawet jeśli ten sam produkt będzie produkowany przez wiele lat z rzędu. Wskaźnik ten należy uważnie monitorować, w przeciwnym razie firma może zbankrutować. Możesz analizować koszty i szybko obniżać koszty produkcji, szacując koszty ujęte w pozycjach kosztorysu.

Zazwyczaj firmy stosują metodę kalkulacyjną do obliczenia kosztu gotowych produktów, półproduktów lub usług. Jest to obliczenie na jednostkę towaru wyprodukowaną w przedsiębiorstwie przemysłowym (na przykład koszt dostarczenia jednej kW/h energii elektrycznej, jednej tony walcówki, jednej tony/km transportu towarowego). Za jednostkę obliczeniową przyjmuje się standardową jednostkę miary w ujęciu fizycznym.

Do wytworzenia produktów wymagane są surowce i materiały dodatkowe, sprzęt oraz praca personelu konserwacyjnego, menedżerów i innych pracowników. Dlatego w obliczeniach można używać różnych pozycji wydatków. Można na przykład obliczyć warsztatowy koszt produkcji na podstawie samych kosztów bezpośrednich; inne wskaźniki nie będą brane pod uwagę w analizie.

Na początek wszystkie istniejące wydatki grupuje się według podobnych cech, co pozwala dokładnie określić wysokość kosztów produkcji jednego komponentu ekonomicznego. Można je pogrupować według parametrów takich jak:

Celem klasyfikacji pozycji kosztowych na podstawie ogólnej charakterystyki jest identyfikacja konkretnych obiektów lub miejsc, w których powstają koszty.

Grupowanie na podstawie jednorodności ekonomicznej przeprowadza się w celu obliczenia całkowitych kosztów na jednostkę produkcji, na które składają się:

Ta lista elementów ekonomicznych jest taka sama dla wszystkich sektorów przemysłu i jest stosowana wszędzie, dzięki czemu mamy możliwość porównania struktury kosztów produkcji towarów przez różne przedsiębiorstwa.

Aby z zyskiem sprzedawać swoje produkty, należy dokładnie określić ich koszt. Wyroby gotowe to towary, które przeszły wszystkie etapy przetwarzania technologicznego i kontroli (pozostała część klasyfikowana jest jako produkcja w toku).

Istnieją dwie metody obliczania rzeczywistego kosztu produktu. Aby skorzystać z pierwszego z nich należy:

Kosztami wliczonymi w koszt wyrobów gotowych mogą być absolutnie wszystkie koszty składające się na koszt wytworzenia produktu lub tylko koszty bezpośrednie (ma to znaczenie, gdy koszty pośrednie są odpisywane z konta 26 na konto 90).

Obliczając koszty gotówkowe, należy wziąć pod uwagę różne czynniki, opierając się przede wszystkim na kosztach (suma kosztów przedsiębiorstwa na wytworzenie produktów), ponieważ od tego bezpośrednio zależy wysokość zysku i działania, które należy podjąć w celu zwiększenia rentowności.

Wytwarzanie każdego rodzaju produktu nieuchronnie wiąże się z kosztami: surowcami, energią elektryczną, transportem, wynagrodzeniami pracowników, transferem podatków do budżetu i innymi. Wskazane jest ich zmniejszenie; Nie da się bez nich całkowicie obejść. A żeby ustalić, ile pieniędzy firma musi zwrócić na koniec cyklu produkcyjnego produktu, trzeba obliczyć koszt za pomocą prostego wzoru. Konieczne jest również określenie produkcji jako całości.

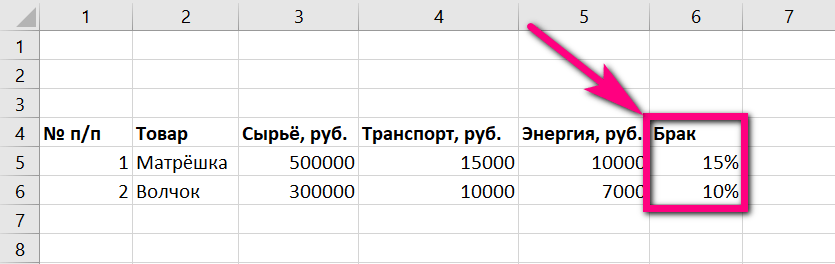

Koszt jednostkowy towaru, np., można obliczyć ręcznie lub w aplikacji Microsoft Excel przeznaczonej do pracy z arkuszami kalkulacyjnymi. Preferowana jest ta druga opcja: po utworzeniu szablonu lub skorzystaniu z gotowego użytkownik może później dokonać obliczeń, po prostu podstawiając nowe dane do przykładu. Porozmawiamy o tym, jak obliczyć koszt jednostki produkcji w Excelu.

SS= ΣР / О, gdzie

- SS- koszt;

- ΣР- suma wszystkich wydatków poniesionych przez producenta;

- O- całkowita ilość wyprodukowanych produktów w jednostkach naturalnych (kilogramy, metry, litry, sztuki itp.).

W przyszłości, korzystając z uzyskanej wartości, będziesz mógł obliczyć cenę rynkową produktów, dochód i przeprowadzić inne niezbędne działania. Można to zrobić zarówno w programie MS Excel, jak i w specjalistycznych programach.

Ważny: skład wydatków uwzględnianych przy kalkulacji kosztów produktu powinien być ustalany z uwzględnieniem cech produkcji. Nie ma ogólnej listy artykułów, jak w przypadku . Na przykład, aby zrobić plastikowe ramki na zdjęcia, będziesz musiał kupić specjalny klej, a do produkcji łożysk kulkowych będziesz potrzebować materiałów szlifierskich i smarów. W pierwszym przypadku nie są potrzebne, w drugim też nie są potrzebne kleje.

W przeciwieństwie do tego, co jest dość trudne dla nieprzeszkolonego użytkownika, nawet początkujący może obliczyć koszt produkcji na produkcji w arkuszu kalkulacyjnym Excel. Poniżej mały przykład pracy z arkuszem kalkulacyjnym.

Uproszczona procedura obliczania kosztu produktu:

Rada: Aby sprawdzić poprawność zastosowanej formuły nie ma potrzeby każdorazowego klikania dwukrotnie komórek kolumny „Kwota”. Możesz po prostu zaznaczyć żądaną pozycję jednym kliknięciem: kolejność operacji arytmetycznych zostanie wyświetlona w górnym „pasku stanu” MS Excel.

Uzyskane wyniki można skopiować do formularza raportowego lub jak w tym przypadku kontynuować obliczenia w edytorze arkusza kalkulacyjnego.

Wzór do obliczenia kosztu jednostki produkcyjnej w produkcji możesz pobrać w formie dokumentu Excel z linku powyżej.

Możesz pobrać gotowy przykład, który pozwala bardziej szczegółowo zrozumieć kolejność wykonywanych operacji, z linku powyżej.

Koszt jednostkowy gotowego produktu można obliczyć nie tylko w specjalistycznych programach, ale także w edytorze arkuszy kalkulacyjnych Microsoft Excel. Dane wprowadzane są do tabeli w odpowiednich kolumnach, a następnie sumowane. Na koniec należy podzielić koszt brutto produktu przez liczbę jednostek naturalnych wyrażonych w kilogramach, sztukach, litrach i tak dalej.

Użytkownik może samodzielnie utworzyć szablon obliczeń lub pobrać pusty formularz i przykładową kalkulację z powyższych linków. Można pracować zarówno z szablonem, jak i gotowym przykładem w Excelu lub dowolnym odpowiednim edytorze. Aby zobaczyć, jaka formuła została użyta w obliczeniach, wystarczy raz kliknąć interesującą nas komórkę i zwrócić uwagę na „pasek stanu” znajdujący się u góry.

Teoretycznie dopuszczalne jest używanie terminu „koszty” jako synonimu kosztu. Obydwa stanowią wycenę wszystkich zainwestowanych środków niezbędnych do wytworzenia i wprowadzenia na rynek produktów. Wpływają bezpośrednio na zysk przedsiębiorstwa: gdy rosną, rentowność firmy spada.

Całkowite koszty przedsiębiorstwa składają się z dwóch części:

Te dwa wskaźniki sumują się pełny koszt, co jest również tzw przeciętny. Oblicza się go dla całego wolumenu produkcji i sprzedaży. Jeśli podzielimy to przez liczbę wyprodukowanych sztuk, wyliczone zostaną koszty dla pojedynczego produktu. Określają one koszty produkcji każdej kolejnej jednostki. Ten koszt krańcowy.

Te dwa wskaźniki sumują się pełny koszt, co jest również tzw przeciętny. Oblicza się go dla całego wolumenu produkcji i sprzedaży. Jeśli podzielimy to przez liczbę wyprodukowanych sztuk, wyliczone zostaną koszty dla pojedynczego produktu. Określają one koszty produkcji każdej kolejnej jednostki. Ten koszt krańcowy.

Koszty produkcji obejmują wszystkie wydatki związane z organizacją procesu produkcyjnego. Głównie obejmują one:

Koszty sprzedaży obejmują koszty na etapie wprowadzenia na rynek gotowych produktów. To przede wszystkim:

Istnieje wiele sposobów obliczania wskaźnika. Każdy podchodzi do konkretnego przedsiębiorstwa, biorąc pod uwagę jego technologię produkcji, specyfikę i cechy wytwarzanych produktów. Księgowość wybiera najbardziej odpowiednią opcję.

Do bieżącej analizy kosztów stosuje się dwie najpopularniejsze metody. Cała reszta to ich odmiany.

Znajduje zastosowanie w gałęziach przemysłu o masowym, ciągłym typie produkcji: przede wszystkim w energetyce, transporcie i górnictwie. Charakteryzują się następującymi czynnikami:

W przypadku braku zapasów produktów gotowych, jak na przykład w przedsiębiorstwach energetycznych, wygodnie jest zastosować prosty wzór obliczeniowy:

C=Z/X, Gdzie

Stosowany w produkcji seryjnej i masowej przy stale powtarzających się operacjach. Tam co miesiąc, kwartał, rok sprawdzana jest proporcja kosztów standardowych do planowanych i w przypadku ich rozbieżności dokonywana jest odpowiednia korekta.

Stosowany w produkcji seryjnej i masowej przy stale powtarzających się operacjach. Tam co miesiąc, kwartał, rok sprawdzana jest proporcja kosztów standardowych do planowanych i w przypadku ich rozbieżności dokonywana jest odpowiednia korekta.

Standardy kosztowe opracowywane są zazwyczaj na podstawie danych z lat ubiegłych. Zaletą tej metody jest zapobieganie nieracjonalnemu wydatkowaniu zasobów finansowych, materialnych i pracy.

Tutaj przedmiotem kalkulacji jest odrębne zamówienie lub praca, która jest wykonywana na potrzeby klienta. Ta metoda jest używana:

Jest używany przez przedsiębiorstwa w inżynierii ciężkiej, budownictwie, nauce, przemyśle meblarskim i pracach naprawczych. Dla każdego indywidualnego zamówienia koszty ustalane są indywidualnie za pomocą karty kosztorysowej, która jest na bieżąco korygowana w związku z bieżącymi zmianami ewentualnych kosztów.

Wadą tej metody jest brak operacyjnej kontroli nad poziomem wydatków oraz złożonością inwentaryzacji produkcji w toku.

Jest wybierany przez każde przedsiębiorstwo w zależności od cech jego produkcji i produktu. Na przykład w fabryce słodyczy przy wyborze metody wyceny ogromne znaczenie ma trwałość produktów i związane z tym koszty energii. Dla firmy produkującej meble najważniejsze są wysokie koszty materiałów, a także transport dużych towarów.

Jest wybierany przez każde przedsiębiorstwo w zależności od cech jego produkcji i produktu. Na przykład w fabryce słodyczy przy wyborze metody wyceny ogromne znaczenie ma trwałość produktów i związane z tym koszty energii. Dla firmy produkującej meble najważniejsze są wysokie koszty materiałów, a także transport dużych towarów.

Kalkulacja kosztów to zestawienie służące do obliczenia kosztów pojedynczej jednostki produkcji. W nim wszystkie wydatki na jednorodne elementy są pogrupowane w osobne pozycje, z których najważniejsze to:

Do obliczenia tzw koszt sklepu. Aby to zrobić, sumę wszystkich kosztów wyceny należy podzielić przez liczbę jednostek wyprodukowanego produktu. W rzeczywistości będą to koszty produkcji każdego pojedynczego produktu.

Są one odwrotnie proporcjonalne do wielkości produkcji. Im więcej produktów wytwarza warsztat, tym niższe koszty produkcji na jednostkę produktu. Na tym właśnie polega istota tzw. efektu skali.

Dopuszczalna jest produkcja z kilkoma zakończonymi etapami przetwarzania surowców i materiałów. Na każdym etapie powstają półprodukty, które wykorzystywane są wewnętrznie lub sprzedawane innym przedsiębiorstwom.

Dopuszczalna jest produkcja z kilkoma zakończonymi etapami przetwarzania surowców i materiałów. Na każdym etapie powstają półprodukty, które wykorzystywane są wewnętrznie lub sprzedawane innym przedsiębiorstwom.

Koszty są obliczane na każdym etapie, ale istnieje tylko jeden wskaźnik gotowego produktu końcowego.

Jego istotą jest obliczenie udziału poszczególnych pozycji kosztorysowych w strukturze kosztu całkowitego. Pozwala to określić, jak zmiany poszczególnych kosztów wpływają na efektywność całej produkcji.

Jeśli np. udział kosztów transportu będzie największy, to ich zmienność będzie miała największy wpływ na ogólny wynik końcowy.

Szczegółowe informacje na temat obliczania wskaźnika można uzyskać z następującego filmu:

Obliczanie wskaźnika w sektorze usług może uwzględniać wiele zmiennych czynników ekonomicznych. Końcowy produkt usługowy nie zawsze wymaga kosztów materiałów, komponentów i transportu do miejsca konsumpcji. Często jego rentowność zależy od dostępności klientów i ich zamówień.

Kosztem usługi są wszystkie wydatki wykonawcy, bez których praca nie może zostać zrealizowana. Należą do nich:

Kalkulacja kosztów jest obowiązkowa, ponieważ na jej podstawie przeprowadza się:

Bez kalkulacji nie da się podejmować skutecznych decyzji zarządczych. Na jej podstawie opracowywana jest konkurencyjna cena wytwarzanego produktu oraz skuteczna polityka asortymentowa, która zapewni wysoką rentowność produkcji i rentowność biznesu.

Dla tych, którzy zdecydowali się na rozpoczęcie własnej działalności gospodarczej, konieczne będzie przestudiowanie kwestii, w jaki sposób obliczyć pełny koszt produkcji. Jest to istotne dla jego realizacji. Aby zrozumieć ten problem, trzeba jasno zrozumieć, jaki jest koszt produktu.

Koszt to całkowita i częściowa kwota kosztów wytworzenia i sprzedaży produktu. Do wytworzenia produktu wymagane są następujące zasoby:

Każdy produkt jest indywidualny i wymaga własnych zasobów do produkcji. Aby dowiedzieć się, jak obliczyć koszt produkcji, należy wziąć pod uwagę każdy etap osobno.

Jest to stosunek wszystkich kosztów do całkowitej produkcji. To obliczenie jest odpowiednie dla produkcji masowej. Koszty obejmują:

To właśnie te koszty determinują sposób obliczania kosztu gotowych produktów. Zwykle stosowane w dużych przedsiębiorstwach na dużą skalę.

Pojęcie to obejmuje koszt wytworzonej jednostki produkcyjnej. Jak obliczyć rzeczywisty koszt gotowych produktów (zwany także kosztem pełnym)? Można to zrobić za pomocą wzoru, ale do tego potrzebujesz:

Po przeanalizowaniu powyższych danych można sobie wyobrazić, ile surowca potrzeba do wyprodukowania jednostki produktu. A jeśli do tego wszystkiego dodamy: transport; wpłaty na fundusze państwowe; wynagrodzenie za urlop dla pracowników; podatki; wydatki poniesione przez organizację w wyniku nieprzewidzianych okoliczności - wszystko to da Ci pełny obraz tego, jak obliczyć rzeczywisty koszt produkcji.

Oprócz głównych rodzajów kosztów istnieją również typy charakterystyczne dla konkretnej produkcji.

Otwierając własną firmę, nie każdy spieszy się z natychmiastowym obliczeniem kosztów produkcji, popełniając w ten sposób ogromny błąd. Ten błąd może doprowadzić Cię co najmniej do strat, a co najwyżej do całkowitego bankructwa.

Co da Ci analiza kosztów:

Twój zysk zależy od kalkulacji kosztów. Działa tu system okrężny: im niższy koszt, tym większy zysk, a im wyższy koszt, tym mniejszy zysk. Dlatego każdy producent w pogoni za zyskiem dąży do obniżania kosztów produkcji. Jednocześnie może ucierpieć jakość produktu. Aby właściwie prowadzić swój biznes, na pewno trzeba kalkulować koszty produktów; jest to jeden z głównych elementów zarządzania w przedsiębiorstwie.

Jako przykład zostanie wzięta firma meblowa Divan LLC. Wymagane jest obliczenie kosztu wytworzonego produktu na grudzień. W sumie wyprodukowano 12 narożników, 10 sof książkowych i 24 fotele.

| Numer | Pozycja kosztowa | Narożna sofa | Sofa - książka | Fotel |

| 1 | Wykorzystane surowce | 192 000 rubli. | 60 000 rubli. | 72 000 rubli. |

| 2 | Energia | 21 000 rubli. | 16 000 rubli. | 18 000 rubli. |

| 3 | Wynagrodzenia pracowników | 36 000 rubli. | 15 000 rubli. | 16 800 rubli. |

| 4 | Wpłaty na fundusze | 4320 rub. | 1500 rubli. | 1680 rubli. |

| 5 | Obsługa sprzętu | 10 000 rubli. | 7000 rubli. | 5000 rubli. |

| 6 | Inne koszty | 2000 rubli. | 2000 rubli. | 2000 rubli. |

| Całkowity: | 265 320 rubli | 101 500 rubli | 115 480 rubli | |

Całkowity:

Weźmy na przykład znaną nam już firmę produkującą sofy. W grudniu sprzedano dziesięć narożników, siedem sof rozkładanych i dwadzieścia foteli.

Skorzystajmy z powyższych danych i obliczmy:

Całkowita kwota wyniosła: 388 390 rubli.

W procesie swojej pracy każda organizacja stara się minimalizować koszty produkcji. Dlatego pytanie, jak obliczyć koszt produkcji, będzie zależeć od wielu czynników. Wszystkie wydatki wliczane są bezpośrednio w koszt produkcji, łącznie z ogrzewaniem lokalu w okresie zimowym (nie wliczane w okresie letnim). Wszystko to pozwala nam ocenić, że głównym mechanizmem zarządzania jest analiza i rozliczanie wszystkich aspektów działalności gospodarczej organizacji, co pozwoli nam ocenić prawidłowe działanie firmy. W takim przypadku konkretny szacunek kosztów będzie zależał od zapasów, cech technologicznych przedsiębiorstwa i od samych menedżerów, którzy posiadają tę lub inną informację o produkcji.

Każde przedsiębiorstwo ma własną metodę obliczeń. Przykładowo produkcja wyrobów cukierniczych z wykorzystaniem systemu kalkulacji kosztów będzie znacząco różnić się od metody kalkulacji kosztów w fabryce mebli. W pierwszym przypadku najważniejsza będzie energia elektryczna i trwałość (należy na to zwrócić szczególną uwagę), w drugim przypadku na pierwszym planie będą duże środki finansowe wydane na surowce i transport produktów wielkogabarytowych. I odpowiednio dla przedsiębiorstwa produkującego słodkie produkty, metoda obliczeniowa jest jedna, a dla mebli tapicerowanych - inna.