Wykonanie urządzeń do wiercenia płytek drukowanych jest bardzo proste bez użycia zakupionych wkładów lub innych części. W swoim czasie wywierciłem za pomocą tej wiertarki setki otworów w domowych płytkach drukowanych. Czas poświęcony na wykonanie tego urządzenia nie zajmie więcej niż 10 minut.

Oczywiście można wiercić nie tylko płyty tekstolitowe, ale także tworzywa sztuczne, cienki metal, taki jak aluminium itp.

Wcześniej korzystałem z narzędzi ręcznych, poświęcając mnóstwo czasu i wysiłku na wiercenie kilku otworów.

Wraz z wynalezieniem obrabiarek ludzkość poczyniła znaczny postęp w produkcji różnego rodzaju części i mechanizmów. Obrabiarki stały się realną pomocą dla każdego, kto zamierza obrabiać metale, drewno i inne materiały.

Przecież te urządzenia są początkowo przeznaczone do wykonywania dość specyficznej pracy, której nie będziesz w stanie sprawnie wykonać w żaden inny sposób.

Domowa maszyna do płytek drukowanych z szyny prowadzącej

Do tego typu urządzeń zalicza się także wiertarka do płytek drukowanych, która znajduje zastosowanie w elektromechanice i pokrewnych dziedzinach produkcji.

Każda maszyna jest specjalnym urządzeniem złożonym z kilku elementów. Zadaniem tego urządzenia jest umożliwienie użytkownikowi obróbki określonego narzędzia z dużą precyzją. Oznacza to, że praktycznie wyeliminujesz pracę fizyczną z procesu.

Jest to absolutnie niezbędne w pracach, gdzie wymagana jest precyzja. Jeśli używasz części wykonanej z metalu lub innego precyzyjnego materiału, po prostu nie możesz obejść się bez użycia maszyny.

Przeczytaj także: o przeznaczeniu i rodzajach tulei zaciskowych.

Maszyna składa się z ramy, adapterów, instalacji silnika i kilku innych mechanizmów. Wszystkie są zmontowane w jedną konstrukcję, która jest sztywno zamocowana w jednej lub kilku pozycjach.

Maszyny standardowe i najtańsze, czyli mini maszyny, jeśli mówimy o sprzęcie, który przeznaczony do obróbki miniaturowych części, może poruszać się tylko wzdłuż jednej osi. Oznacza to, że wiertło robocze porusza się od góry do dołu. Jest to podstawowa funkcja maszyny, bez której nie można jej nazwać maszyną.

Pneumatyczna wiertarka górnicza do maszyny

Bardziej zaawansowane modele można precyzyjnie dopasować do konkretnej współrzędnej, która jest ustawiona na stole. Mogą to być nawet modele półautomatyczne lub automatyczne.

Jak sam rozumiesz, to właśnie wyraźne osadzenie na trwałej ramie i możliwość praktycznej eliminacji czynnika ludzkiego bezpośrednio przy wykonywaniu prac wiertniczych jest główną zaletą maszyn.

Jednym z typów tego typu urządzeń są maszyny do obwodów drukowanych. Ale takie jednostki z reguły są mini-próbkami. I to jest dość oczywiste, ponieważ muszą pracować z płytkami drukowanymi.

Tym, którzy nie są zaznajomieni z elektrotechniką, wyjaśnijmy, że płytki drukowane są w zasadzie podstawą każdego mikroukładu lub elektronicznego mini-łańcucha. Prawie każde urządzenie ma w swojej konstrukcji co najmniej jedną płytkę drukowaną. Dotyczy to szczególnie urządzeń zasilanych energią elektryczną.

Aby stworzyć jednolite standardy w elektrotechnice i stworzyć stabilny fundament, wprowadzono płytki drukowane. Wykonane są z materiału dielektrycznego, do którego przykręcane lub lutowane są różne części i połączenia.

Płytka może zawierać albo mały tranzystor i przewód do niego z akumulatora, albo ogromną liczbę tak miniaturowych części osoba nieprzygotowana nawet ich nie rozważy(mówimy o sprzęcie komputerowym).

Oczywiście w tej sytuacji warto zwrócić uwagę na ogromną liczbę płytek drukowanych różniących się konstrukcją, zastosowanym materiałem itp. Zauważamy jednak, że wszystkie są odmianą jednego elementu, który służy jako podstawa mikroukładów.

Najprostsze płytki wyposażamy w dodatkowe elementy poprzez wkręcenie ich, a następnie lutowanie. Jak rozumiesz, aby przykręcić części, musisz wykonać otwory w desce.

Przeczytaj także: o maszynach telewizyjnych i ich przeznaczeniu.

Co więcej, muszą być wykonane z filigranową precyzją. Różnica nawet pół milimetra może być, jeśli nie śmiertelna, to bardzo zauważalna. Zwłaszcza jeśli zamierzasz całkowicie wypełnić planszę.

Instalowanie wiertła na maszynie

Wystarczy spojrzeć na fakt, że wiertła do mini-maszyny do płytek drukowanych można rozpocząć od próbek o średnicy 0,2-0,4 mm. A to jeśli mówimy o tanich maszynach. Bardziej zaawansowany sprzęt do tworzenia skomplikowanych chipów będzie wykorzystywał jeszcze mniejsze narzędzia.

Jak sam rozumiesz, ręczne przetwarzanie takich części nie jest łatwym zadaniem. Nawet jeśli uda się wykonać kilka otworów w odpowiednim miejscu i odpowiedniej grubości, proces ten zajmie zbyt dużo czasu, a efekt może zrujnować jeden błąd.

Korzystanie z maszyny do płytek drukowanych, praca jest znacznie uproszczona i staje się niemal mechaniczny. A także wzrasta jego produktywność. A konstrukcja takiego sprzętu nie jest skomplikowana, więc możesz go stworzyć samodzielnie.

do menu

Konstrukcja mini-maszyny do obróbki płytek drukowanych ma dość prosty obwód. W rzeczywistości ta maszyna niewiele różni się od standardowych modeli wierceń, tyle że jest znacznie mniejsza i ma kilka niuansów. Prawie zawsze bierzemy pod uwagę wiertarkę ministołową, ponieważ jej wymiary rzadko przekraczają 30 cm.

Jeśli weźmiemy pod uwagę próbkę domowej roboty, może ona być nieco większa, ale tylko dlatego, że osoba, która ją zmontowała własnymi rękami, po prostu nie była w stanie odpowiednio zoptymalizować projektu. Dzieje się tak, jeśli po prostu nie ma pod ręką odpowiednich części.

W każdym razie maszyna, nawet jeśli zostanie zmontowana własnymi rękami, będzie miała małe wymiary i waży do 5 kilogramów.

Opiszmy teraz konstrukcję samej maszyny, a także części, z których musi być wykonana. Głównymi elementami przy montażu mini urządzeń do desek wiertniczych są:

Tak wygląda gotowa, domowa wiertarka do płytek drukowanych

Lista używanego sprzętu jest więc dość długa, ale tak naprawdę nie ma tu nic skomplikowanego.

Przejdźmy teraz do konkretnych szczegółów, które zostały już wspomniane powyżej, a także podamy zalecenia dotyczące ich wyboru.

Na początek zauważamy, że opisujemy teraz domową maszynę, którą w rzeczywistości można złożyć z improwizowanych środków. Projekt próbek fabrycznych różni się od opisanego przez nas jedynie zastosowaniem specjalistycznych materiałów i części, których wykonanie w domu jest prawie niemożliwe. Będę musiał to kupić.

Domowa mini-maszyna, jak każda inna maszyna, zaczyna się od łóżka. Łóżko pełni funkcję podstawy, na nim opiera się cała konstrukcja, a na nim montowana jest część nośna, na której montowana jest obrabiana deska.

Wskazane jest wykonanie łóżka z ciężkiej metalowej ramy. Jego ciężar powinien być większy niż ciężar reszty konstrukcji. Co więcej, rozbieżność może być naprawdę imponująca. To jedyny sposób uzyskasz stabilność urządzenia podczas pracy. Jest to szczególnie prawdziwe w przypadku modeli składanych własnymi rękami.

I nie daj się zwieść, gdy zobaczysz mini konsolę. Mini-maszyna to ta sama maszyna, ale nadal wymaga wysokiej jakości stabilizacji. Pod łóżkiem często przykręca się nogi lub coś podobnego, aby dodatkowo zabezpieczyć jego położenie.

Wiertarka domowej roboty z ramą stabilizującą

Rama stabilizująca stanowi mocowanie całego mechanizmu. Wykonany jest z listew, narożników lub czegoś podobnego. Najlepiej użyć części. Drążek podróżny może mieć szeroką gamę konstrukcji i często jest łączony z amortyzatorem. Czasami sam amortyzator stanowi barierę dla ruchu.

Te dwie części pełnią funkcję pionowego przemieszczania maszyny podczas pracy. Dzięki nim maszynę można obsługiwać szybko i bez niepotrzebnego wysiłku.

Istnieje wiele rozwiązań wykonania takich detali. Począwszy od domowych listew ślizgowych na sprężynie lub zdejmowanych z mebli biurowych, po profesjonalne amortyzatory olejowe.

Uchwyt manipulacyjny mocowany jest bezpośrednio do korpusu maszyny, amortyzatora lub szyny stabilizującej. Za jego pomocą można wywierać nacisk na konstrukcję, dowolnie ją opuszczając i podnosząc.

Do ramy stabilizującej zamontowana jest już belka pod silnik. Może to być nawet zwykły drewniany klocek. Jego zadaniem jest wyprowadzenie silnika w wymaganej odległości i bezpiecznie go zamocować.

Silnik jest zamontowany na uchwycie. Możesz także użyć ogromnej liczby części jako silnika. Zaczynając od ćwiczeń, a kończąc na silnikach wyjmowanych z drukarek, napędów dyskowych i innego sprzętu biurowego.

Wiertła do wiercenia otworów w płytkach drukowanych

Do silnika przymocowane są tuleje zaciskowe i adaptery, które będą podstawą do mocowania wiertła. Tutaj możemy podać jedynie ogólne zalecenia, ponieważ adaptery są zawsze wybierane indywidualnie. Na ich wybór wpływ będzie miał wał silnika, jego moc, rodzaj zastosowanej wiertarki itp.

Zasilanie minimaszyny dobiera się tak, aby mogło zasilić silnik wymaganym napięciem w wystarczających ilościach.

Przejdźmy teraz do ogólnego algorytmu, według którego jednostka do wiercenia płytek drukowanych jest montowana własnymi rękami.

Wszystkie połączenia i ich rodzaj możesz wybrać według własnego uznania. Zaleca się jednak użycie śrub i nakrętek, aby móc we właściwym czasie zdemontować konstrukcję, wymienić jej elementy, czy też usprawnić całą pracę maszyny.

do menu

Prawie rok temu w końcu zmontowałem maszynę do wiercenia płytek drukowanych. Do tego czasu używałem, podobnie jak wielu innych, małego silnika z wkładem zamontowanym na wale.

Któregoś dnia znudziło mi się to wszystko i postanowiłem zaprojektować coś własnego. Na początku myślałem o skonstruowaniu czegoś własnego projektu, na szczęście wybrałem już coś do mechanizmu podajnika i przeszukałem Internet w poszukiwaniu odpowiednich projektów do powtórzenia.

Muszę powiedzieć, że wciąż są projekty, które zasługują na uwagę, a są wykonane pięknie i kompetentnie. Ale są też takie, które wyglądają, jakby zostały zrobione siekierą.

Ale pewnego dnia na pchlim targu natknąłem się pod mikroskopem na szkielet w bardzo złym stanie. Nie mogę sobie wyobrazić, jak ludziom nauki udało się doprowadzić go do takiego stanu.

Wynegocjowano za dziesięć euro. Już w pracy przejrzałem to wszystko, umyłem, odnowiłem mechanikę i usunąłem cały luz. Następnie usunąłem pochyloną konsolę i zamiast niej zrobiłem poziomą z D16T. Z tego samego materiału wykonano mocowanie silnika elektrycznego. Teraz konstrukcja była bardziej zwarta i na zewnątrz uzyskała zarys maszyny. Części mocowano do ramy za pomocą kołków i śrub.

Odejdę trochę od tematu i opowiem o sobie. Pracuję w warsztacie samochodowym, więc w swoim projekcie wykorzystałem wszystko, co leżało mi pod nogami i dało się wykorzystać. Jeśli chodzi o sprzęt, to głównie korzystałem z wiertarki stołowej produkcji półartylerii. Wykonywałem na nim wszelkie operacje takie jak wiercenie i frezowanie, szlifowanie i trochę toczenia. Narzędzia, których używałem, to pilniki, pilniki igłowe, wiertła, rozwiertaki, gwintowniki, piła do metalu i wiele innych, których nie sposób wymienić. Ogólnie rzecz biorąc, zrobienie tego wszystkiego zajęło mi kilka miesięcy (wszystko zostało zrobione w wolnym czasie od pracy). Wszystko wyszło świetnie, ale rozczarowanie pojawiło się już po pierwszym włączeniu. Powodem były wibracje wytwarzane przez wkładkę.

Tak się złożyło, że dawno temu natknąłem się na zaciętą pompę paliwa w Oplu. I po chwili namysłu przerobiłem go na wiertło. Charakterystyka tego silnika jest dość solidna. Kiedyś próbowałem wiercić nim stal wiertłem ∅6mm.

Należy zauważyć, że nie każda elektryczna pompa paliwowa może nadawać się do tych celów. Mam mnóstwo takich rzeczy i kiedyś „anatomizowałem” tuzin różnych modeli. Istnieje wiele różnych nieprzyjemnych momentów związanych z konstrukcją samego silnika elektrycznego. Chociaż przy wielkich chęciach i umiejętnościach myślę, że można wszystko.

Kiedy trzymasz silnik w dłoni i wiercisz, drobne wady, takie jak wibracje i mimośrodowość, są prawie niezauważalne. W maszynie wszystko jest inne. A potem zacząłem szukać kolejnego wkładu do mojego silnika. Nabój ten miał gwintowane pasowanie na wale i wykonanie nowego adaptera byłoby stratą czasu. Opcji z tuleją zaciskową nawet nie chciałem brać pod uwagę. Moim zdaniem uchwyt jest narzędziem uniwersalnym, a tuleja zapewnia wiertła o określonych rozmiarach. Średnica jest nieco niewłaściwa i wiertło albo nie pasuje, albo kręci się w kółko.

I znalazłem to, czego szukałem u jednego sprzedawcy narzędzi. Wkładka okazała się wyprodukowana w Państwie Środka, ale wygląda zaskakująco kulturalnie, jakość wykonania jest po prostu znakomita. A jeśli chodzi o pieniądze, to nie jest aż tak drogo, tylko 8 rubli europejskich w przeliczeniu na nasze mołdawskie lei.

Oto dane wkładu

Wymiary:

- średnica zewnętrzna - 21,5mm

- większa średnica stożka - 6.350 mm

- mniejsza średnica stożka - 5,802 mm

- długość stożka 14,5 mm

- elipsa 0,02 mm

Stożek: JT0 (2 stopnie 49 minut 24,7 sekundy)

Średnica wiertła: 0,3 mm - 4 mm

Waga: 73,3 g

I nawet sprzedawca wkładów obiecał pomóc z adapterem do wkładu. Ale czas mijał, a adaptera nadal nie było. Około sześć miesięcy później, nie czekając na upragniony adapter, zdecydowałem się zwrócić do moich znajomych tokarzy. Ale nawet tam byłem rozczarowany. W zasadzie nie pokładałem w tym względzie wielkich nadziei, bo wiedziałem, że na maszynach z lat 70. i 80. nie można uzyskać dużej celności. Potem postanowiłam spróbować zrobić stożek samodzielnie. Wydawać by się mogło, że to zadanie niemożliwe, ale jak to mówią wszystko genialne jest proste. Zauważyłem jeden szczegół samochodu. Jest to dysza pochodząca z mechanicznego wtrysku paliwa samochodów benzynowych z lat 80-tych i 90-tych produkowanych przez firmę BOSCH.

Na pierwszym zdjęciu: dysze (wtryskiwacze) wykonane z 1 – stali, 2 – mosiądzu, 3 – wyciętego i nawierconego półwyrobu, 4 – wykończonego półwyrobu, 5 – zaślepki zamontowanej na osi.

Co mnie przyciągnęło do tego szczegółu? A przede wszystkim dlatego, że posiada gotowy otwór przelotowy. Po drugie, jest wykonany z bardzo dużą precyzją. Jest to tak zwana mechanika precyzyjna. Po trzecie, mam już sporo tych rzeczy, które popadły w ruinę. Było więc z czym poeksperymentować. W końcu, po kilku eksperymentach, udało nam się uzyskać to, czego chcieliśmy.

Jak już mówiłem, dysponuję jedynie wiertarką stołową. To tutaj odbywały się moje przygotowania. Otwory wywierciłem w dość nietypowy sposób, czyli sam przedmiot zacisnąłem w uchwycie maszynowym, a wiertło w specjalnym urządzeniu wykonanym z dwóch metalowych prętów z wywierconymi pośrodku otworami o różnych średnicach (patrz rysunek).

Możesz także użyć uchwytu na kran. Podczas wiercenia zaleca się stosowanie nowych wierteł, a wysięg wiertła powinien być jak najkrótszy. Wtedy prawdopodobieństwo odchylenia od środka będzie minimalne. Pod wystającą dolną część wiertła można umieścić dowolny przedmiot o równoległych płaszczyznach i otworach przelotowych. Wystarczą dowolne tuleje, łożyska, płyta wiórowa lub płyta MDF.

Początkowo wierci się otwór pasujący do średnicy wału silnika. W tym przypadku średnica wału silnika mojej maszyny wynosi 6 mm. Średnicę wiertła przyjmuje się o 0,1 mm mniej, czyli 5,9 mm. Następnie wierci się otwór przelotowy na gwint M 4. Gwint jest potrzebny, aby w razie potrzeby przedmiot obrabiany mógł zostać wyciśnięty z wału. Wskazane jest wykonanie kilku półfabrykatów, ponieważ możliwe jest, że obrabiany przedmiot może wybiec na wale lub otwór może odbiegać od środka.

Wykonując przedmiot z pręta kalibrowanego, najpierw po wstępnym zaznaczeniu należy wykonać otwór wiertłem centrującym. Jeśli możliwe jest wykonanie przedmiotu na tokarce, zadanie jest znacznie prostsze. Ale to dopiero pierwszy etap. Następnie należy lekko podgrzać obrabiany przedmiot i bez wysiłku umieścić go na wale silnika. Po schłodzeniu przedmiot obrabiany jest bardzo mocno trzymany na wale bez dodatkowych śrub. Jest to tak zwane gorące lądowanie. Następnie sprawdziłem obrabiany przedmiot pod kątem bicia i odchylenia środka. Byłem zadowolony z wykonanego drugiego. Na powierzchniach współpracujących części nie powinny znajdować się ślady smaru, ponieważ po podgrzaniu smar wypala się, a współpracujące części wydają się sklejać. W przyszłości, jeśli zajdzie taka potrzeba, bardzo trudno będzie je rozdzielić.

Jakoś po rozmowie z koleżanką z czasów studenckich pojawił się pomysł dalszej kontynuacji pomysłu. Po kilku godzinach siedzenia przy komputerze zamodelowałem urządzenie do szlifowania stożka. Wykonanie tego sprzętu zajęło kolejne kilka godzin. A produkcja, czyli mielenie stożka, zajmuje około czterdziestu minut. A potem z przerwami na pomiary. Będziesz się śmiać, ale ja to wszystko zrobiłam w swojej kuchni, zabezpieczając całą konstrukcję dwoma zaciskami na stołku.

Ogólnie rzecz biorąc, wynik przekroczył wszelkie moje oczekiwania; gdy maszyna pracowała, wiertarka wydawała się stać w miejscu. Jeśli wcześniej przy każdym wierceniu otworów trzeba było zatrzymywać silnik, aby dostać się do przyszłego środka otworu, teraz można wiercić bez zatrzymywania się i bez ryzyka złamania wiertła węglikowego.

Czy ktoś zrobił coś podobnego przede mną, czy nie, nie wiem. Przynajmniej ja nigdzie nic takiego nie znalazłem. Faktem jest, że nadal możliwe jest osiągnięcie dość wysokiej dokładności w warunkach rzemieślniczych bez uciekania się do pomocy operatora maszyny. To prawda, jeśli ramiona i głowa wyrastają z ramion.

Model tego urządzenia wygląda tak.

Wygląd urządzenia z przodu i z tyłu.

Przetworzony stożek (powiększony).

Do szlifowania zaleca się użycie nowego kamienia, a obrót części i kamienia powinien być przeciwny.

Obracając śruby A, A1 i B, B1 podajemy część. Poluzowując śrubę B1 i wkręcając śrubę A1, nadajemy części stożek. Prowadnice (poz. 1) wykonano z resztek rury kwadratowej o przekroju 15×15, płyty oporowe (poz. 2 i 3) wykonano ze stali o grubości 5mm. Śruby (poz. 6) mocują płytkę oporową do płyty stałej (poz. 5). Płytka (poz. 2) jest przymocowana do płyty ruchomej (poz. 4). Rowki prowadzące w płycie ruchomej (poz. 7). Jako elementy złączne bardzo wygodnie jest stosować śruby z łbem sześciokątnym, zwłaszcza śruby pociągowe poz. A, A1 i B, B1. Obracając je za pomocą sześciokąta, posuw jest bardzo łatwo kontrolowany. Zaleca się pozostawienie odstępu około 1 mm na stronę pomiędzy prowadnicami a płytą ruchomą. Sama płyta powinna poruszać się w kierunku wzdłużnym dość ciasno, z lekkim skrzypieniem. Śruby (poz. 7) zapewniają niezbędną regulację. Materiałem, z którego wykonany jest uchwyt szlifierski, może być płyta wiórowa, MDF, gruba sklejka lub szlifowane twarde drewno. Użyłem płyty MDF o grubości 22 mm.

Różne materiały mają swoje specyficzne wady, które należy wziąć pod uwagę. Dlatego płyty MDF mają tendencję do rozwarstwiania się w kierunku wzdłużnym podczas wkręcania śrub. Drewno ma skłonność do pękania.

Teraz kilka słów o konstrukcji maszyny.

Silnik zamontowano w ramie według klasycznego schematu. Podobne ze strony ydoma.info/samodelki-mini-sverlilnyj-stanok.html?cat=5.

Ta opcja zapewnia bardzo niezawodne i sztywne połączenie silnika z konstrukcją.

Podświetlenie połączyłem ze szkłem powiększającym, moim zdaniem wyszło bardzo wygodnie. Światło jest zawsze kierowane od oczu w stronę instrumentu.

Ponownie zrobiłem elastyczną tuleję z tego co miałem, wziąłem aluminiowe kulki ∅ 9 mm z rozpiętych pasów bezpieczeństwa i połączyłem je parami miedzianą rurką. Połączyłem je krótkimi kawałkami plastikowej rurki gazociągowej o średnicy wewnętrznej 8 mm. Po podgrzaniu kuli zamontowanej na stalowym pręcie, rurkę umieszcza się na kuli, aż do momentu, gdy na rurze uformuje się półkula. To takie proste. Jak wygląda to połączenie pokazano na rysunku.

Koło podnoszące i opuszczające zostało wykonane z ebonitu ∅ 50 mm i ciasno dopasowane do koła standardowego. Zarządzanie stało się znacznie wygodniejsze niż wcześniej.

Nie sądziłem, że konieczne będzie dodanie dodatkowej dźwigni.

Podawanie narzędzia podczas wiercenia jest już bardzo łatwe i płynne.

Z zasilaczem nie zaprzątałem sobie zbytnio głowy (myślę, że im prościej, tym pewniej), zrobiłem go w oparciu o 100-watowy toroid z prostym prostownikiem. Choć był pomysł, żeby zrobić generator impulsów, to na szczęście jest dobry, sprawdzony obwód. 10-pozycyjny przełącznik wyboru prędkości. Napięcie zasilania wynosi od 4 do 14 V. Obudowa została wzięta ze stacji dyskietek 3,5″ (prawdopodobnie nikt już tego nie używa). To prawda, trochę to zmieniłem.

Sterowanie uruchomieniem silnika za pomocą pedału nie wymaga rąk podczas wiercenia desek.

Otóż po skończeniu auta malarz pomalował wszystkie części osobno.

Biegając, wydałem na to wszystko około 40 euro i ogólnie myślę, że nie jest to zbyt drogie jak na taką przyjemność.

Cóż, coś takiego.

Dawno, dawno temu, na początku lat 80-tych, miałem wiertarkę do płytek PCB wzorowaną na NRD - silnik elektryczny i mały uchwyt wiertarski na 1. stożku Morse'a.

Typ silnika nie został zachowany, ale schemat został przepisany w notatniku.

W tamtych latach nie było komputerów domowych, a wszystkie ciekawe schematy i badania mózgu zapisywano w zwykłych zeszytach w pudełku, po 96 kartek każdy, kosztującym 44 kopiejki.

Układ działał według algorytmu: małe obciążenie – wkładka obraca się powoli, zwiększanie obciążenia – wkładka obraca się szybciej. Był bardzo wygodny w użyciu do wiercenia otworów w płytkach PCB; wszedłem w rdzeń i prędkość wzrosła.

Minęło wiele lat, wiertło już dawno zapadło w wieczność. Ostatnio zastanawiał mnie problem wiercenia otworów w płytkach PCB. Ze względu na brak takich tranzystorów (zwłaszcza P-701) konieczna była konwersja obwodu na nowoczesne części:

Płytka jest uniwersalna: jeśli jest KT972, instalujemy ją i zworkę od podstawy do emitera małego tranzystora; jeśli nie ma KT972, instalujemy KT315 i analog KT805, jak na zdjęciu.

Inny schemat powstał w głowie innego autora: Edwarda Nedeliaeva (http://www.cqham.ru/smartdrill.htm). Natknąłem się na ten link po tygodniu nieudanych prób uruchomienia obwodu z silnikiem typu DPM. Chociaż, jak wiemy z klasyki, to, co jeden homosapien zmontował, inny homosapien zawsze może rozebrać. Jak się okazało, obwód nie działa z silnikami DPM, widzisz, daj tylko silniki serii DPR.

Ale nie ma silnika DPR i nie ma ochoty go kupować, ale jest takie pudełko i zbieracz.

Od tego momentu rozpoczynają się prace laboratoryjne nad tematem „Wybierz sterowanie PICKEREM do P/BOARDÓW”. Internet jest pełen różnych schematów, prostych i nie tak prostych, do sterowania wiertnicami do płytek PCB. Przyjrzyjmy się niektórym z najczęstszych:

1. regulator tranzystorowy bez użycia mikroukładów (seria K142EN jest ignorowana)

2. regulator na tranzystorach i mikroukładach.

3. regulator na tranzystorach i mikrokontrolerze.

4. regulator napięcia (pomińmy go, nie ma on większego znaczenia w przypadku rozważanych celów i zadań)

Najpierw wypróbujemy schemat A. Moskvina, Jekaterynburg:

Schemat doskonale spełnia swoje funkcje i obowiązki:

1. sterowanie dotykowe (start/regulacja/zatrzymanie)

2. zmienia prędkość

3. silnik zwalnia

4. Nie wymaga praktycznie żadnej konfiguracji

Jeśli jako czujnika użyjesz podkładki wielkości 1 kopiejki podzielonej na pół, to przyłożenie palca bardzo wygodnie włączy i wyreguluje prędkość silnika.

W magazynie „Radio” na rok 2009 pojawił się inny schemat dla silników DPM. Został wynaleziony przez S. Saglaeva z Moskwy. Musiałem zmienić niektóre parametry, aby dopasować je do mojego silnika.

Schemat działa całkiem nieźle, ale jest w jakiś sposób przemyślany. Może to mieć coś wspólnego z silnikiem jaki posiadam.

Drugim eksperymentem, który przeprowadzimy, są tak zwane regulatory PWM.

Istnieje wiele wariantów schematów, a autorów jest po prostu legion. Z tego powodu nie podaje się tu imion i nazwisk bohaterów.

Obwody działają, ale bardziej nadają się do sterowania prędkością wentylatora za pomocą silnika komutatorowego. Bardziej akceptowalne parametry wiertarki to obwody oparte na timerze NE-555:

Jednym z rozwiązań obwodów jest wykorzystanie sprzężenia zwrotnego. Dwa takie schematy zostały zapożyczone z forum Arsenalu (http://www.foar.ru):

Te warianty schematów są godne uwagi i powtórzenia. Należy zaznaczyć, że wersja z diodą KD213 dostąpiła zaszczytu montażu w obudowie i zajmowała puste miejsce w szarej skrzynce wraz z chwytakiem i wiertłami. Prawdopodobnie proste tak zwane regulatory PWM najprawdopodobniej nadają się do wiertarki stacjonarnej takiej jak ta:

Następna w kolejce jest wiertarka mikroprocesorowa. Zachód jak zwykle pomógł nam w zaprojektowaniu obwodu: http://mondo-technology.com/dremel.html Zrobiłem ten obwód trzy lata temu, zabity Dremel zachował się jak królik doświadczalny. Wewnątrz zainstalowano importowany silnik 24-woltowy i zasilany z tego obwodu:

Konstrukcja okazała się działać wyjątkowo dobrze, nadal jest używana w pracy i zasługuje tylko na pochwałę. Nawiasem mówiąc, dziury w płytkach drukowanych na zdjęciach zostały przez nią wykonane.

Jako opcję wiertarki przetestowałem obwód ATtiny13 (za pomocą hardlocka, http://www.hardlock.org.ua/mc/tiny/dc_motor_pwm/index.html):

To ładna konstrukcja, która działa dobrze, ale chciałbym jeszcze raz podkreślić, że bardziej nadaje się do wiertarki stacjonarnej.

I wreszcie projekt, który urzekł swoją powtarzalnością i łatwością obsługi. Schemat został wymyślony i wdrożony w 1989 roku przez Bułgara Aleksandra Savova:

Schemat działa idealnie zgodnie z algorytmem opisanym na początku:

1. małe obciążenie - uchwyt nie obraca się szybko.

2. wzrasta obciążenie – uchwyt obraca się szybciej.

Obwód jest całkowicie obojętny na to, z jakimi silnikami współpracuje:

Wszystkie silniki, które były u nas dostępne, zostały przetestowane pod kontrolą tej konstrukcji i doskonale poradziły sobie z testem. Wyniki przekroczyły wszelkie oczekiwania. Lekka regulacja rezystorem RP1 na minimalną potrzebną prędkość obrotową wirnika i rezystorem RP2 - obroty stabilne, bez szarpnięć i gotowe, silnik pracuje.

P.S. Nie zapomnij o zasilaniu, które nie powinno sprawić, że Twój zbieracz będzie głodny.

Wszystkie pytania, jak zawsze, na Forum.

Cześć wszystkim!

Długo nad tym pracowałam, w końcu się udało i w 12 godzin stworzyłam mały zbieracz znaczków.

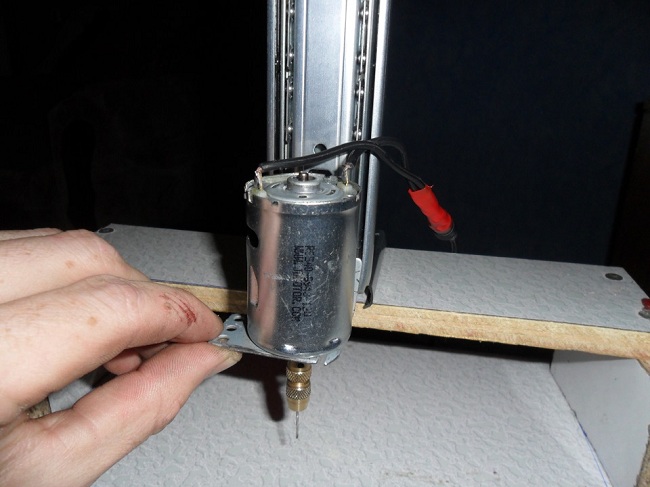

Kinematykę wziąłem z poruszającym się silnikiem. To gra słów)) Ogólnie silnik z wkładem jest obniżony.

Urządzenie to opiera się na prowadnicy i wózku napędu CD-ROM lub innego napędu. Zamontowałem na nim silnik, przymocowałem go sprężynami do ramy, przymocowałem dźwignię do opuszczania, całą konstrukcję zabezpieczyłem do aluminiowego narożnika, który z kolei został przymocowany poprzez przekładkę do podstawy płyty z włókna szklanego.

Zdjęcia całej konstrukcji poniżej.

wózek z kątownikiem pod silnik

sprężyna jest na swoim miejscu, zamontowany jest koniec górnego położenia wózka

Silnik pochodzi z suszarki do włosów, dość wysoki moment obrotowy

osobna rozmowa na temat uchwytu zaciskowego

To wciąż bzdura, mówię ci... nie wszystkie ćwiczenia trzymają się dobrze. Praca z nim wiąże się z wieloma negatywnymi emocjami. A zmiana na normalny uchwyt szczękowy jest za duża dla tego silnika. Dlatego tę wersję wiertarki uznaje się za rozwiązanie tymczasowe do czasu zakupu silnika 24V i zwykłego uchwytu. Tam zbudujemy bardziej imponujący picker))

Ale zbyt łatwo byłoby na tym poprzestać! Podłączyłem do silnika obwód z automatyczną regulacją obrotów silnika w zależności od obciążenia co widziałem u kotów i wrzuciłem Sansey. Swoją drogą jest tam bardzo dobry przegląd obwodów sterujących silnikiem. polecam!

Drodzy administratorzy i moderatorzy, proszę nie traktować tego jako reklamy innego zasobu. Materiał jest interesujący, ludzie uznają go za przydatny, ale kopiowanie go na swoim blogu nie jest dobrym pomysłem.

Sprawdziłem i dopasowałem do części, które posiadałem.

Końcówka została zainstalowana w celu ominięcia BE VT2, ponieważ w górnym położeniu wózka jest zamknięty. Ma tylko jeden styk (z tej samej suszarki co silnik), byłem zbyt leniwy żeby szukać normalnych końcówek))

Domowa wiertarka do płytek drukowanych

No cóż, jeśli chodzi o wystawę ćwiczeń, to i ja wezmę udział

Oto więc:

Mały opis: silnik zasilany jest z transformatora 220V/6V przez prostownik, choć zgodnie z charakterystyką użytkową powinien być zasilany napięciem 12V (takiego źródła zasilania szukamy); Można używać dowolnych wierteł o średnicy do 3 mm. Teraz na wał silnika montowany jest domowy adapter od 4mm (wał) do 3mm (maksymalna średnica wiertła), ale jest to tymczasowe, ponieważ wymiana wierteł zajmuje niezwykle dużo czasu (znajdź odpowiednią tuleję, wycentruj ją.). W idealnym przypadku potrzebny jest uchwyt zaciskowy na wał o średnicy 4 mm. Obecnie używam wiertła o średnicy 1mm.

Następne dwa zdjęcia przedstawiają moje stawy. Niestety nie udało mi się uzyskać równoległości osi zębatki do osi wału. Ale, co zaskakujące, nie przeszkadza to w żaden sposób w wierceniu (sprawdzane kilka razy):

Ale ten szczegół jest wyjątkowy, ponieważ sam go wylałem z duraluminium

Nie zrobiłem żadnych dźwigni do podnoszenia i opuszczania wiertła. Steruję maszynami w ten sposób:

Podoba mi się, jest wygodny.

A oto tekstolit, który został przetestowany pierwszego dnia pracy maszyny:

Domowa wiertarka do płytek drukowanych

jakieś dziesięć lat temu kupiłem w Mitino stół współrzędnych z silnikami DSHI200-1 100 na 100 mm.

„CNC9 zmontowane z komputera 386sx. Dane wyjściowe programu na LPT 8 bitów, 4 na silnik.

każdy bit sterował jednym tranzystorem. plik do wiercenia został przygotowany przez PCAD7 ORCAD9.

Domowa wiertarka do płytek drukowanych

Bardzo ciekawe projekty, ostatnio zrobiłem sobie też maszynę z drewna i kawałek prowadnicy z drukarki z wózkiem. Wydaje się, że da się żyć, ale... Posuw jest i tak zorganizowany, tzn. silnik jest sprężynowy i opuszcza się dopiero po naciśnięciu. Znów nie ma sztywności, chociaż przymocowałem ją narożnikami. Zdjęcie wieczorem. Zastanawiam się nad zrobieniem maszyny bardziej przyzwoitej, wszystko byłoby w porządku, ale nie mogę znaleźć mechanizmu zębatkowego podawania, nie ma mikroskopów ani niepotrzebnych części ze starego sprzętu. Czytałam gdzieś tutaj, że samozamykacz sprawdzi się bardzo dobrze, ale kosztuje kilogram rubla lub więcej, więc nie wchodzi to w grę. Ale moja maszyna potrzebuje dobrego zasięgu, ponieważ... deski też mają wymiary 30x30 cm, od wiertarki do podstawy stojaka wychodzi 150 mm to nie kwestia podstawy i stojaka tylko mechanizmu podającego i nie wiem czy się nie zacina .

Domowa wiertarka do płytek drukowanych

Oto zdjęcie.

Bardzo skromne rzemiosło na tle innych.

Pocieszenie jest tylko jedno – jak tylko skończę dużą serię desek, zacznę budować coś porządniejszego, nawet wiertarka ręczna nie dorówna mojemu potworowi!

Lorem Ipsum to po prostu fikcyjny tekst branży poligraficznej i składu. Lorem Ipsum jest standardowym fikcyjnym tekstem w branży od XVI wieku, kiedy nieznany drukarz wziął kuchenkę z czcionkami i stworzył z niej egzemplarz wzorcowy. Przetrwał nie tylko pięć http://jquery2dotnet.com/ wieków , ale także przejście do składu elektronicznego, zasadniczo niezmiennego. Został on spopularyzowany w latach sześćdziesiątych XX wieku wraz z wydaniem arkuszy Letraset zawierających fragmenty Lorem Ipsum, a ostatnio dzięki oprogramowaniu do publikacji na komputerze, takim jak Aldus PageMaker, zawierającym wersje Lorem Ipsum.

Schemat automatycznej regulacji obrotów silnika i podświetlenia LED:

Tranzystor KT805 można zastąpić KT815, KT817, KT819.

KT837 można zastąpić KT814, KT816, KT818.

Wybierając rezystor R3, ustawia się minimalną prędkość obrotową silnika na biegu jałowym.

Wybierając kondensator C1, reguluje się opóźnienie włączenia maksymalnej prędkości obrotowej silnika, gdy w silniku pojawi się obciążenie.

Tranzystor T1 należy umieścić na grzejniku; robi się dość gorąco.

Rezystor R4 dobiera się w zależności od napięcia użytego do zasilania maszyny zgodnie z maksymalnym oświetleniem diod LED.

Złożyłem obwód o podanych wartościach znamionowych i byłem całkiem zadowolony z działania automatyki, jedyny kondensator C1 wymieniłem na dwa kondensatory 470 µF połączone równolegle (były mniejsze).

Swoją drogą obwód nie jest krytyczny dla typu silnika, testowałem go na 4 różnych typach, na wszystkich działa dobrze.

Do silnika przymocowane są diody LED, które oświetlają miejsce wiercenia.

Płytka drukowana mojego projektu regulatora wygląda tak.

Regulatory do ręcznego wiercenia płytek drukowanych.

Pozdrawiam radioamatorów. I nie pozwól, aby lutownica ostygła. Zasadniczo Internet jest pełen różnych obwodów regulacyjnych, wybierz według własnego gustu, ale aby nie cierpieć przez długi czas w poszukiwaniu, postanowiliśmy zwrócić Twoją uwagę na kilka opcji obwodów w jednym artykule. Zarezerwujmy od razu, że nie będziemy opisywać zasady działania każdego obwodu; otrzymasz schemat obwodu regulatora, a także płytkę drukowaną do niego w formacie LAY6. Zacznijmy więc.

Pierwsza wersja regulatora zbudowana jest na mikroukładzie LM393AN, zasilanie jest do niego dostarczane ze zintegrowanego stabilizatora 78L08, wzmacniacz operacyjny steruje tranzystorem polowym, którego obciążeniem jest silnik ręcznej mini wiertarki. Schemat ideowy:

Regulacja prędkości odbywa się za pomocą potencjometru R6.

Napięcie zasilania 18 woltów.

Płytka formatu LAY6 dla obwodu LM393 wygląda następująco:

Widok zdjęcia płytki w formacie LAY6:

Rozmiar tablicy 43 x 43 mm.

Układ pinów tranzystora polowego IRF3205 pokazano na poniższym rysunku:

Druga opcja jest dość powszechna. Opiera się na zasadzie regulacji szerokości impulsu. Układ oparty jest na układzie timera NE555. Impulsy sterujące z generatora przesyłane są do bramki polowej. W obwodzie można zamontować tranzystory IRF510...640. Napięcie zasilania 12 woltów. Schemat ideowy:

Prędkość silnika jest regulowana za pomocą rezystora zmiennego R2.

Układ pinów IRF510...640 jest taki sam jak IRF3205, rysunek powyżej.

Płytka drukowana w formacie LAY6 dla obwodu NE555 wygląda następująco:

Widok zdjęcia płytki w formacie LAY6:

Rozmiar płyty 20 x 50 mm.

Trzecia wersja obwodu regulatora prędkości jest nie mniej popularna wśród radioamatorów niż PWM, jej charakterystyczną cechą jest to, że kontrola prędkości odbywa się automatycznie i zależy od obciążenia wału silnika; Oznacza to, że jeśli silnik pracuje na biegu jałowym, jego prędkość obrotowa jest minimalna. Gdy obciążenie wału wzrasta (w momencie wiercenia otworu), prędkość automatycznie wzrasta. Schemat ten można znaleźć w Internecie, wyszukując hasło „regulator Savov”. Schemat ideowy automatycznego regulatora prędkości:

Po montażu należy dokonać niewielkiej regulacji regulatora, w tym celu na biegu jałowym silnika rezystor dostrajający P1 reguluje się tak, aby prędkość była minimalna, ale tak, aby wał obracał się bez szarpnięć. P2 służy do regulacji czułości regulatora na wzrost obciążenia wału. Przy zasilaniu 12 V należy zainstalować elektrolity na 16 V, 1N4007 można zastąpić podobnymi od 1 Ampera, dowolną diodę LED, na przykład AL307B, LM317 można umieścić na małym radiatorze, płytka drukowana jest przeznaczona do montażu kaloryfer. Rezystor R6 – 2 W. Jeśli silnik obraca się gwałtownie, nieznacznie zwiększ wartość kondensatora C5.

Poniżej pokazano płytkę drukowaną automatycznego regulatora prędkości:

Widok zdjęcia płytki automatycznego regulatora prędkości w formacie LAY6:

Rozmiar tablicy 28 x 78 mm.

Wszystkie powyższe deski wykonane są na jednostronnej folii z włókna szklanego.

Schematy regulatorów prędkości do miniwiertarki ręcznej, a także płytki drukowane w formacie LAY6 można pobrać za pomocą bezpośredniego linku z naszej strony internetowej, który pojawi się po kliknięciu dowolnej linii bloku reklamowego poniżej z wyjątkiem linii „ Płatna reklama”. Rozmiar pliku – 0,47 Mb.