Metall nurlarni metall ustunlarga mahkamlash. Metall konstruktsiyalar 27-bet

Tushuntirish eslatmasi

I Oddiy tugunlardan foydalangan holda KM chizmalarini loyihalash misoli

Standart tugunlar yordamida KM chizmalarini loyihalash misoli. Eldagi ustunlar rejasi. 0.000

Standart tugunlar yordamida KM chizmalarini loyihalash misoli. 1-1 va 2-2 ko'ndalang kesimlar

Standart tugunlar yordamida KM chizmalarini loyihalash misoli. Oddiy tugunlar uchun hisoblangan ma'lumotlar jadvallari

Standart tugunlar yordamida KM chizmalarini loyihalash misoli. Uzunlamasına bo'limlar 3-3; 4-4; 5-5; 6-6

Standart tugunlar yordamida KM chizmalarini loyihalash misoli. Kran nurlarining sxemalari, tormoz platformalari va kran nurlarining pastki akkordlari bo'ylab ulanishlar

Standart tugunlar yordamida KM chizmalarini loyihalash misoli. Kran nurlarining sxemalari

Umumiy eslatmalar

II Ustunlar va kran nurlarining tugunlarini belgilash bilan sxemalar

Uzluksiz kran nurlarining qismlari tugunlarini belgilash

Kran yo'llari bo'ylab o'tmaydigan pog'onali ustunlar tugunlarini va harorat sharoitida ustunlar tugunlarini belgilash

Kran yo'llari bo'ylab o'tish joyi bilan pog'onali ustunlarning tugunlarini belgilash va to'xtash joylarini belgilash

Kranning uchish-qo'nish yo'laklari bo'ylab o'tishsiz va o'tish joyi bilan doimiy uchastkaning ustunlari tugunlarini belgilash

Temir-beton ustunlar ustidagi kran nurlarining yotqizilgan nuqtalarini belgilash

III zavod va

yig'ish birliklari kran nurlari

55 tonnadan kam bo'lgan uzluksiz kran nurlarining qo'llab-quvvatlovchi qovurg'alari va qattiqlashtiruvchi qismlarini payvandlash detallari 1-tugun; 2

55 tonnadan ortiq ajralish bilan uzluksiz kran to'sinlarining qo'llab-quvvatlovchi qovurg'alari va qattiqlashtiruvchi qismlarini payvandlash detallari 3-tugun; to'rtta; 5

Uzluksiz kran nurlarining payvandlangan bo'g'inlarini o'rnatish. Tugunlar 6; 7

Uzluksiz kran nurlarining devorlarining bo'g'inlarini o'rnatish

yuqori quvvatli murvatlar. Tugunlar 8; 9

Uzluksiz kran nurlarining yuqori akkordlarini o'rnatish bo'g'inlari yuqori quvvatli murvatlarga. Tugunlar 10; o'n bir; 12

Uzluksiz kran nurlarining pastki akkordlarini yuqori quvvatli murvatlarga o'rnatish. Tugunlar 13; o'n to'rt

Temir yo'lni relslarga va teshiklarga mahkamlashda kran nurlarining yuqori chordlaridagi teshiklarning joylashishi. kancalarga o'rnatilganda rels P43

To'xtaydi. Tugunlar 15; 16; 17; o'n sakkiz

IV Po'lat po'lat po'lat ustunlar ustidagi kran nurlarining qo'llab-quvvatlash tugunlari

55 tonnadan kam ajralish bilan pog'onali ustundagi podshipnik nurlari Ekstremal qator. 19-tugun

55 tonnadan kam ajralish bilan pog'onali ustundagi podshipnik nurlari O'rta qator. 20-tugun

55 tonnadan ortiq ajralish bilan pog'onali ustunda qo'llab-quvvatlovchi nurlar Ekstremal qator. 21-tugun

55 tonnadan ortiq ajralish bilan pog'onali ustundagi tayanch to'sinlar O'rta qator. 22-tugun

55 tonnadan kam ajralish bilan pog'onali ustundagi podshipnik nurlari Ekstremal qator. 23-tugun

55 tonnadan ortiq ajralish bilan pog'onali ustunda qo'llab-quvvatlovchi nurlar Ekstremal qator. 24-tugun

55 tonnadan kam ajralish bilan ustun devorida o'tish joyi bo'lgan pog'onali ustun ustidagi qo'llab-quvvatlovchi nurlar Oxirgi qator. 25-tugun

55 tonnadan kam ajralish bilan ustun devorida o'tish joyi bo'lgan pog'onali ustun ustidagi qo'llab-quvvatlovchi nurlar O'rta qator. 26-tugun

55 tonnadan kam ajralish bilan ustun devorida o'tish joyi bo'lgan pog'onali ustun ustidagi qo'llab-quvvatlovchi nurlar Oxirgi qator. 27-tugun

55 tonnadan ortiq ajralish bilan ustun devorida o'tish joyi bo'lgan pog'onali ustun ustidagi qo'llab-quvvatlovchi nurlar Oxirgi qator. 28-tugun

55 t dan ortiq ajralishda ustun devorida o'tish joyi bo'lgan pog'onali ustun ustidagi qo'llab-quvvatlovchi nurlar O'rta qator. 29-tugun

55 tonnadan ortiq ajralish bilan ustun devorida o'tish joyi bo'lgan pog'onali ustun ustidagi qo'llab-quvvatlovchi nurlar Oxirgi qator. 30-tugun

55 tonnadan ortiq ajralish bilan ustun devorida o'tish joyi bo'lgan pog'onali ustun ustidagi ikkita qo'llab-quvvatlovchi qovurg'a bilan tayanch nurlar Oxirgi qator. 31-tugun

55 tonnadan ortiq ajralishda ustun devorida o'tish joyi bo'lgan pog'onali ustun ustidagi ikkita qo'llab-quvvatlovchi qovurg'ali tayanch to'sinlar O'rta qator. 32-tugun

55 tonnadan ortiq ajralish bilan ustun devorida o'tish joyi bo'lgan pog'onali ustun ustidagi ikkita qo'llab-quvvatlovchi qovurg'a bilan tayanch nurlar Oxirgi qator. 33-tugun

V Doimiy uchastkaning ustunlaridagi kran nurlarining tayanch tugunlari

Doimiy uchastkaning ustunidagi qo'llab-quvvatlovchi nurlar. Yakuniy qator. 34-tugun

Doimiy uchastkaning ustunidagi qo'llab-quvvatlovchi nurlar. O'rta qator. 35-tugun

Ustun devoridagi o'tish joyi bilan doimiy uchastkaning ustunidagi qo'llab-quvvatlovchi nurlar. O'rta qator. 36-tugun

VI Temir-beton ustunlardagi kran nurlarining tayanch tugunlari

Tashqi va o'rta qatorlarning temir-beton ustunlarida qo'llab-quvvatlovchi nurlar. Tugunlar 37; 38

Nurni qo'llab-quvvatlash

turli balandliklar beton ustun ustida. O'rta qator. 39-tugun

VII Kran nurlarining oraliq tugunlari

Bosqichli ustunda turli balandlikdagi qo'llab-quvvatlovchi nurlar. 40-tugun

Bosqichli ustunda turli balandlikdagi qo'llab-quvvatlovchi nurlar. 41-tugun

Bosqichli ustunda turli balandlikdagi qo'llab-quvvatlovchi nurlar. 42-tugun

VIII Bosqichli ustunlarning oraliq tugunlari

Diafragmalar va po'lat po'latdan yasalgan pog'onali ustunlarning bir tekislik panjaralari. Tugunlar 43; 44

Diafragmalar va po'latdan yasalgan pog'onali ustunlarning ikki tekislikli panjaralari. Tugunlar 45; 46

Bosqichli ustunlarning kattalashtiruvchi bo'g'inlari. 47 tugunlari; 48

O'rnatish qismlari

devor panellari. Tugunlar 49; ellik; 51; 52

Devor panellarini mahkamlash uchun tafsilotlar. Tugunlar 53; 54

IX pog'onali va mustahkam devorli ustunlar asoslari

Bir tekislikdagi panjarali rulonli profillardan novdalar bilan ekstremal qatorning pog'onali ustunlari asoslari. 55-tugun

O'ralgan profillardan novdalar bilan ekstremal qatorning pog'onali ustunlari asoslari. 56-tugun

Egilgan va o'ralgan profillardan yasalgan novdalar bilan ekstremal qatorning pog'onali ustunlari asoslari. 57-tugun

Kengaytirilgan javonlar bilan egilgan va kompozit profillardan yasalgan novdalar bilan ekstremal qatorning pog'onali ustunlari asoslari. 58-tugun

Payvandlangan profillardan yasalgan novdalar bilan ekstremal qatorning pog'onali ustunlari asoslari. 59-tugun

Payvandlangan profillardan yasalgan novdalar bilan o'rta qatorning pog'onali ustunlari asoslari. 60-tugun

Doimiy kesim ustunlari asoslari. 61-tugun

Kengaytirgichdagi pog'onali ustunlar asoslari. Tugunlar 62; 63; 64

X Chelik ustunlar tugunlarini hisoblash bo'yicha tavsiyalar

Uzluksiz kran nurlarining yig'ish bo'g'inlarini yuqori quvvatli murvatlarda hisoblash

Hisoblashni to'xtating

Ekstremal qatorning pog'onali ustunining shpalini hisoblash

O'rta qatorning pog'onali ustunining devoridagi shpal va o'tishni hisoblash

Bosqichli ustun shpalining qattiqlashtiruvchilarini hisoblash

Ustun shpal va astarning payvandlangan bo'g'inlarini hisoblash

Doimiy kesimli ustunning shpalining elementlarini hisoblash

Payvand choklari va doimiy kesim ustunining shpal elementlarini hisoblash

Metall va temir-beton ustunlar bilan mustahkamlangan holda turli balandlikdagi uzluksiz kran nurlari uchun stendni hisoblash

Qo'llab-quvvatlaganda turli balandlikdagi uzluksiz kran nurlari uchun stendni hisoblash

metall ustunlar ulanish paneliga o'rnatilgan

Bog'lovchi panelga o'rnatilgan temir-beton ustunlar bilan qo'llab-quvvatlanganda turli balandlikdagi uzluksiz kran nurlari uchun stendni hisoblash

Bir yoki ikkita qovurg'a bilan qo'llab-quvvatlanganda ajratish uchun bog'lash panelidagi uzluksiz kran nurlarining mahkamlashlarini hisoblash

Po'lat ustunda turli balandlikdagi qo'llab-quvvatlovchi nurlarni hisoblash

Bosqichli ustunlar asoslarini hisoblash

Doimiy kesim ustunlari asoslarini hisoblash

Doimiy uchastkaning ustunlari va ankraj plitkalarining asoslarini hisoblash

Payvandlangan kran nurlarini ishlab chiqarish bo'yicha ko'rsatmalar

ramka po'lat ramka ikki yoki uch yo'nalishda (rejada) tekis va fazoviy ramkalar hosil qiluvchi, bir-biriga qattiq bog'langan ustunlar va to'sinlardan (chorbalar) iborat.

Qattiq ramkalar nurlar va ustunlarning egilishi tufayli gorizontal yuk ostida ishlaydi. Ramkalarning qattiqligi tugunlarning egiluvchanligiga yo'l qo'ymaydigan egilishdagi tugun juftlarining mustahkamligi va qattiqligiga bog'liq. Qattiqlikni ta'minlash funktsiyalari tizimning elementlari o'rtasida teng taqsimlanadi. Ramkaning yuk ko'tarish qobiliyati ko'p jihatdan bog'liq yuk ko'tarish qobiliyati individual nurlar va ustunlar, pol balandligi ortib borayotgani va ustunlar orasidagi masofa ortishi bilan kamayadi.

An'anaviy ramka tizimida (12.30-rasm) to'rtburchaklar modulli panjarada ustunlarning har bir qatori bo'ylab ramkalarni tartibga solish bilan ularning qurilish rejasi bo'ylab 6-9 m qadam bilan muntazam joylashishi bilan ustunlar bo'limlari kichik o'lchamlarga ega. . Bunday tizimda gorizontal yuklarni hisobga olgan holda, po'lat iste'molining sezilarli darajada oshishiga olib keladi, shuning uchun balandligi 30 qavatdan ortiq bo'lgan binolarda sof shakldagi ramka ramkalari kamdan-kam qo'llaniladi.

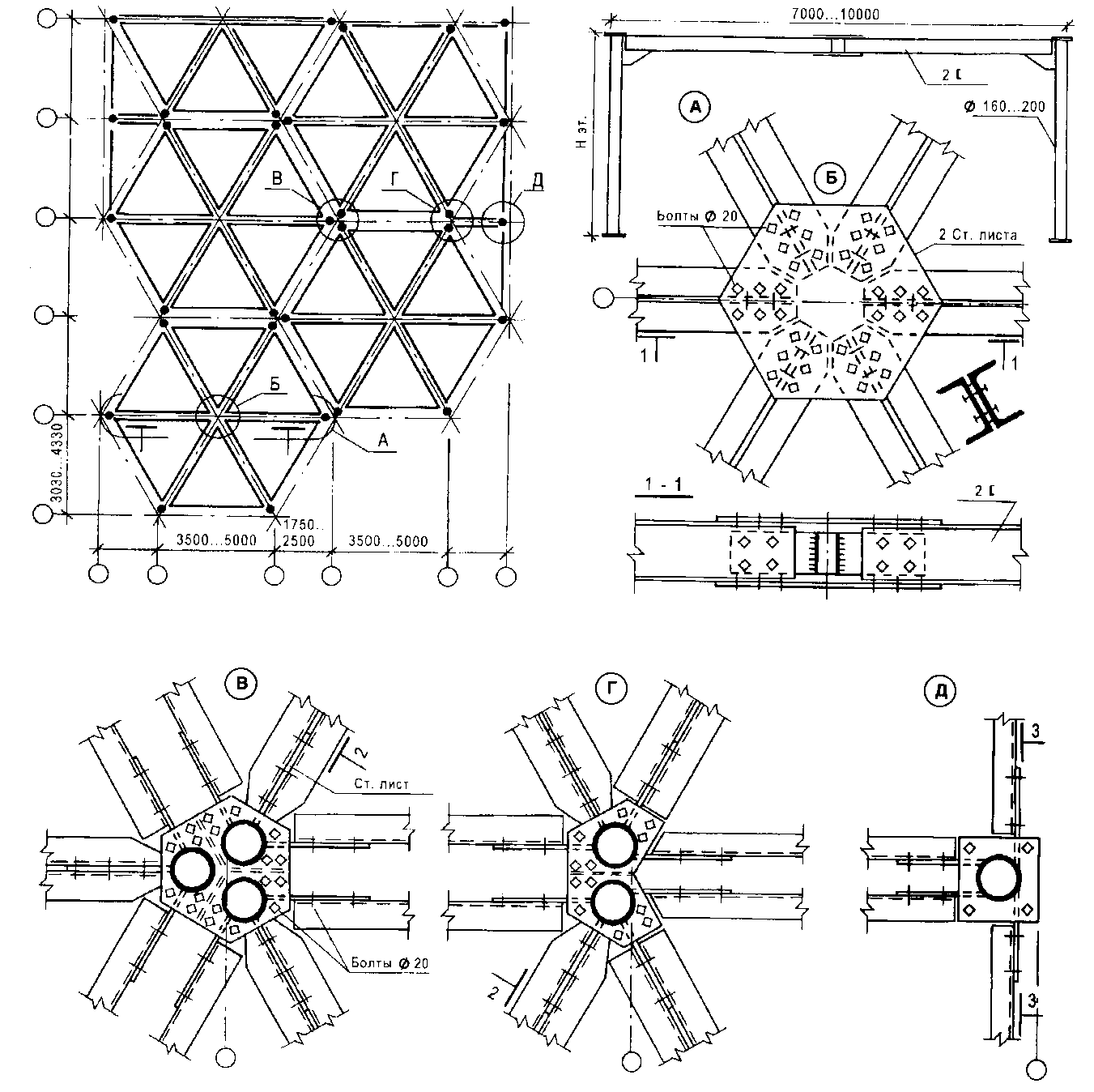

Guruch. 12.30. Ramka sxemalari

Gorizontal yuklarning ta'siri kamroq bo'lgan o'rta qavatli binolarning ramkalarida qattiq tugunli ulanishlar bilan ramkalar intervalgacha, kam qavatli ramkalarda esa - faqat binoning konturi bo'ylab joylashtirilishi mumkin (12.30-rasm).

Nurlarni ustunlarga mahkamlash. Ramka ramkalari ustunlarga nurlarning qattiq (ramka) mahkamlanishiga mos keladi. Birlashma tugunlarida bükme momentlari (M) va ko'ndalang kuchlar (Q) paydo bo'ladi, ular tugunlarni loyihalashda hisobga olinishi kerak. Misol uchun, I-ustunlar va nurlar bilan bog'lovchi chiziqlar sathida yoki nurning yuqori va pastki akkordlarining birlashmalarida ustunda qattiqlashtiruvchi qovurg'alar talab qilinadi (12.31-rasm).

Guruch. 12.31. Nurlarning murvatli ustunlarga ramka (qattiq) biriktiruvchi nuqtalari: a - so'nggi plastinkada tayanch bilan; b - xanjar shaklidagi qo'shimchani payvandlash bilan; c - burchak ostida payvandlangan so'nggi plitalar yordamida; g - nurning oxirgi plitasi yordamida; e - xoch shaklidagi gusset yordamida (quti shaklidagi ustun elementi); e - to'sinlarni ustunga to'g'ridan-to'g'ri mahkamlash; g - ustunlarning so'nggi plitalari yordamida; h - yuqori astar yordamida; va - ustunni chetlab o'tuvchi qoplamalar yordamida (qattiq ustun)

Payvandlash uchun ustunlarga nurlar uchun qattiq biriktirma nuqtalari rasmda ko'rsatilgan. 12.33. Ustunlar, asosiy nurlar, arxitektura va qurilish talablari bo'limlaridagi farq tufayli tugunlar ko'plab modifikatsiyalarga ega.

Guruch. 12.33. To'sinlarni payvandlash uchun ustunlarga ramka (qattiq) ulash joylari:

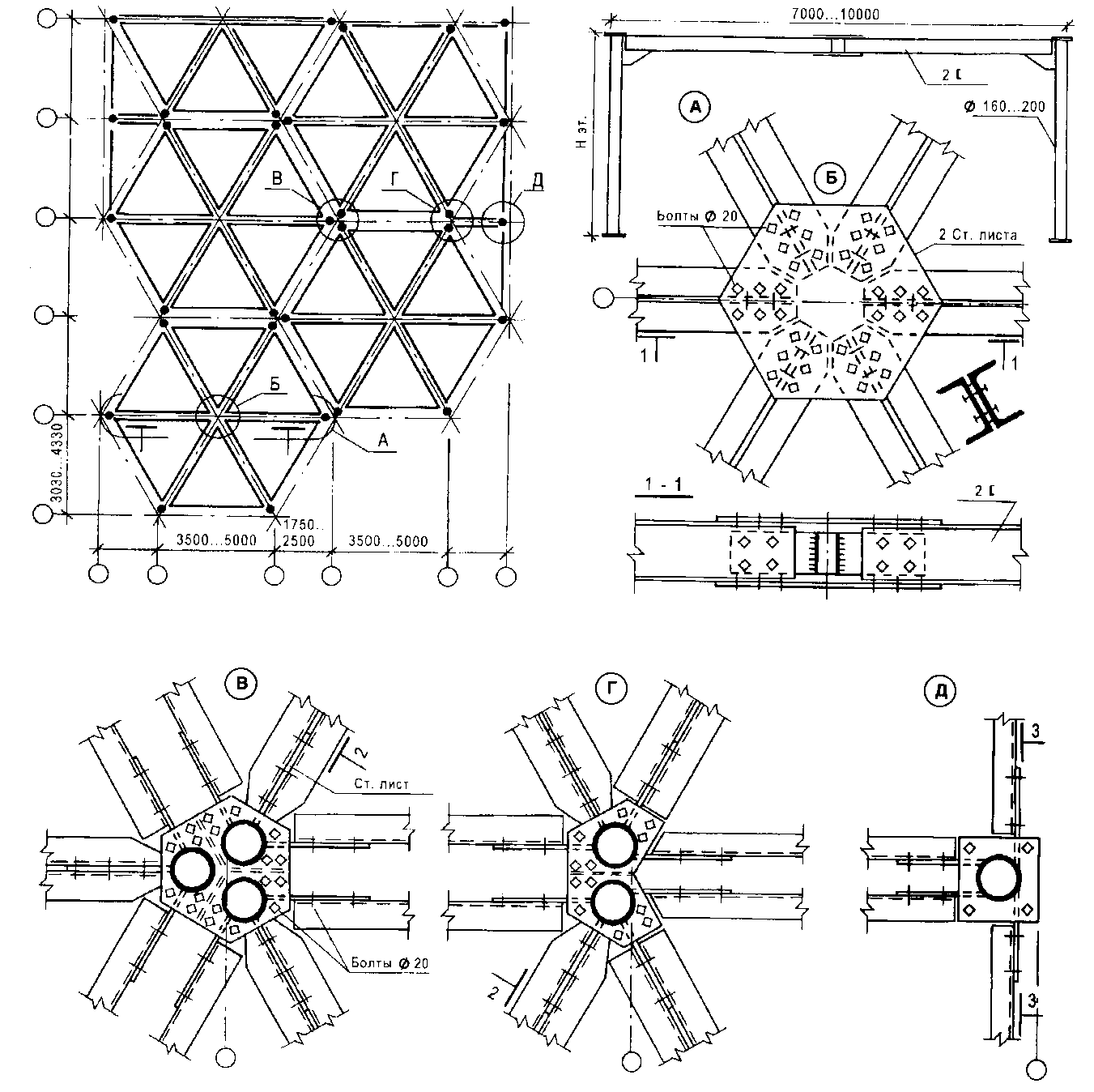

a - tepada tayanch bilan; b, c - gorizontal qoplamalar bilan; g - yon chiziqli qoplamalar bilan; d - konsollar bilan (nurlar uzluksiz); e - xoch shaklidagi ustunli qo'llab-quvvatlovchi stollar va yuqori plitalar bilan; g - olti burchakli varaq va vertikal qovurg'alar yordamida oltita nurni mahkamlash (pastki akkord ko'rsatilgan)

Ramka ramkalariga kelsak, Avstriyaning Dubrava kompaniyasi tomonidan ishlab chiqilgan va turar-joy qurilishi uchun Rossiya sharoitlariga moslashtirilgan 6D tizimi qiziqish uyg'otadi. jamoat binolari 20 qavatgacha. 6D tizimi modulli birliklardan foydalanishga asoslangan - bir-biriga gorizontal va vertikal ravishda biriktirilishi mumkin bo'lgan tayyor olti burchakli hujayralar. Hujayralar faqat uchta strukturaviy elementdan yig'iladi (12.34-rasm):

Choksiz tokchalar po'lat quvurlar yuqori va pastki taglik plitalari va o'rnatish plitalari bilan;

Raflarning lateral va radiusli ulanishi uchun nurlar;

- hujayraning markazida radial nurlarni bog'laydigan "yulduz".

Guruch. 12.34. "60" tizimining po'lat ramkasini shakllantirish sxemasi va uning asosiy komponentlari

Odatda oltita ustun, oltita yon ustunlar, oltita radiusli ustunlar va birlashtiruvchi yulduzdan iborat bo'lgan qadoqlangan hujayralar to'plami o'rnatish joyiga yetkaziladi va maxsus jigda modulli blokga yig'iladi. Elementlarni yig'ish murvatlarda amalga oshiriladi. Yig'ishdan so'ng qattiq ramka bloki hosil bo'ladi, uni o'rnatish 5-10 daqiqa davom etadi. Hujayralar shpallarga tekis yotqizilgan temir-beton plitalar pollar yoki monolit zamin o'rnatiladi. Ramkaning barqarorligi tokchalarning poydevor bilan qattiq birikmalari, o'zlari orasidagi tokchalar va ustunlar bilan to'siqlar bilan ta'minlanadi.

Nurlar yuqoridan ustunlarga tayanadi yoki yon tomondan ulanadi. Bir qavatli sanoat va fuqarolik binolarida birinchi holat asosan qo'llaniladi, ularning variantlari quyidagilarga bog'liq. konstruktiv yechim ustunlar rasmda ko'rsatilgan. 49.

Birinchi variantda (49-rasm, a) nur pastki rafdan 10-15 mm gacha cho'zilgan, menteşeli-vertikal qo'llab-quvvatlovchi qattiqlashtiruvchi bilan ustunga tayanadi. Qo'llab-quvvatlovchi qattiqlashtiruvchilarning uchlari kerakli maydalash joyini ta'minlash uchun ustun boshining taglik plitasiga payvandlangan markazlashtiruvchi plastinkaga biriktiriladi. Nurlar ikki novdali ustunda (49.6-rasm) qo'llab-quvvatlanganda, qo'llab-quvvatlovchi qattiqlashtiruvchilar nurning oxiridan chiqariladi va ustun shoxlari devorlarining tekisligiga to'g'ri keladi. Bunday holda, qo'llab-quvvatlovchi qattiqlashtiruvchilarni nafaqat nur devoriga, balki uning gardishlariga ham o'rnatish va payvandlash kerak.

Rulmanning bunday variantlari bilan qo'llab-quvvatlash reaktsiyasi pe bo'limidan iborat shartli stend sifatida qabul qilinadi.

Yon tomondan ustunlarga ulashgan nurlar bo'lsa, interfeys tugunining menteşeli va qattiq eritmasi ajralib turadi. Menteşeli tayanch bilan mahkamlash qo'llab-quvvatlash tugunidagi nurning erkin aylanishiga to'sqinlik qilmaydi, bu nurning ishlashini bir oraliqli split tizim sifatida belgilaydi (50-rasm).

Maqsadga qarab, nur ustun gardishiga (50-rasm, a, d, e) yoki ustun devoriga (50-rasm, b, c) ulashishi mumkin. Nurning qo'llab-quvvatlash reaktsiyasini ustunga o'tkazish murvatli gardish aloqasi (50-rasm, a, b) orqali yoki tekis plastinka yoki teng bo'lmagan burchak shaklida qo'llab-quvvatlash jadvallari yordamida amalga oshiriladi (50-rasm, s). , d, e) ustunning javonlari yoki devoriga payvandlangan. Ishning qulayligi nuqtai nazaridan, qo'llab-quvvatlash reaktsiyasini qo'llab-quvvatlash jadvali orqali o'tkazish afzaldir. Qo'llab-quvvatlash jadvallarini ustunga biriktiruvchi payvand choklarini hisoblash formulalar (53) va (54) bo'yicha amalga oshiriladi.

To'sinlarni ustunlarga qattiq mahkamlash ramka ramkasini loyihalashda yoki zamin nuri bir vaqtning o'zida ramkaning vertikal qo'shtirnoqlarida oraliq to'sin vazifasini bajarayotganda ta'minlanadi (51-rasm). Qattiq mahkamlashda nurning yuqori va pastki gardishlari gorizontal chiziqlar (51-rasm, a) yoki vertikal bog'ichlarning ro'mollari (51.6-rasm) yordamida ustunlarga qattiq bog'langan bo'lib, bu nurning burilishiga yo'l qo'ymaydi. qo'llab-quvvatlash tugun.

Butt chiziqlar va sharflar tayanch tugunidagi egilish momentining ta'siridan kelib chiqadigan S=M/h kuchning gorizontal tarkibiy qismlarini idrok etadi. Nurni qattiq mahkamlashda qo'llab-quvvatlash reaktsiyasi ustunga mentli mahkamlanganda tayanch reaktsiyasini o'tkazishga o'xshash tarzda ustunga o'tkaziladi. Qattiq bo'g'indan foydalanish menteşeli birikmaga qaraganda ancha mashaqqatli, ammo bu nurlar uchun metall sarfini 30% ga kamaytiradi.

To'sinlarni to'sinlarga ulash joylari ham bo'g'imli va qattiq bo'lishi mumkin (52-rasm). Quyidagilar uchun afzallik

Guruch. 50. To'sinlarning yon tomondan ustunlarga bo'g'inli birikmalari (i-b)

Guruch. 51. Yon tomondan ustunlarga qattiq birikma (a, b) nurlar

Guruch. 52. To'sinlarni a-b to'sinlarga biriktirish joylari - menteşeli; d-e - ishni ishlab chiqarishda eng oddiy sifatida menteşeli tugunlarni berish uchun qattiq em. Yordamchi nurlarning asosiylariga bir tomonlama qo'shilishi bilan (52-rasm, a-c) yordamchi nurlarning egilishi asosiy nurning buralib ketishiga olib keladi, bu juda istalmagan. Ushbu hodisaning oldini olish uchun qarama-qarshi yordamchi nur bilan birlashma joyida qattiqlashtiruvchi o'rnatiladi va asosiy va yordamchi nurlarning devoriga va tokchalariga payvandlangan yordamchi nurning ostiga sharf qo'yiladi (52-rasm, d, e).

Nur elementlarining bo'g'inlari

Zavod, kattalashtirish va yig'ish birikmalarining xususiyatlari. Nurni tashkil etuvchi elementlarning bo'g'inlariga bo'lgan ehtiyoj, birinchidan, fabrikalarda o'ralgan choyshablar va burchaklarning uzunligi nurning uzunligiga nisbatan etarli emasligi va ikkinchidan, umumiy og'irlik tufayli yuzaga kelishi mumkin. nurning yoki

umumiy o'lchamlar qurilish maydonchasida mavjud bo'lgan asbob-uskunalar bilan butun nurlarni tashish yoki ko'tarishga yo'l qo'yilmaydi.

Birinchi holda, bo'g'inlar

individual elementlar zavodda nurlar ishlab chiqarishda kostyum va shuning uchun zavod deb ataladi. Ikkinchi holda, to'sinlar qismlarining bo'g'inlari kengaytirilgan o'rnatish joylarida va montaj uskunasining yuk ko'tarish qobiliyati etarli bo'lmaganda, strukturaning doimiy joylashgan joyida amalga oshiriladi. Ulardan birinchisi kattalashtiruvchi bo'g'inlar, ikkinchisi esa yig'ish deb ataladi.

Zavodda ishlab chiqarilgan alohida elementlarning bo'g'inlarining holati asosan ushbu elementlarning uzunligiga bog'liq. Devorda ishlatiladigan keng choyshablarning uzunligi va kamarlarga boradigan tor bo'lganlar, shuningdek, burchaklar har xil, shuning uchun zavod bo'g'inlari tartibga solinadi.

turli joylar nurlar, yoki ular aytganidek, ommaviy ravishda. Nurni ishlab chiqarishda alohida elementlarni mustaqil ravishda birlashtirish alohida qiyinchiliklarga olib kelmaydi. Tasma va devorlardagi choyshablarning zavod bo'g'inlari kamar tikuvlarini qo'llashdan oldin payvandlanadi, bu bo'g'inlar soviganida deformatsiyaning erkinligini, shuningdek, bo'g'inlarning o'zini tartibga solishning soddaligini va agar kerak bo'lsa, ularni keyinchalik qayta ishlashni ta'minlaydi. Alohida elementlarni ishlab chiqarish uchun shablonlarning sonini kamaytirish uchun ularning bo'g'inlarini nurning oralig'ining o'rtasiga nisbatan nosimmetrik tarzda joylashtirish foydali bo'ladi. Bu elementlarning ko'proq takrorlanishini yaratadi.

Kattalashtirish va yig'ish bo'g'inlarida nurning barcha uzunlamasına elementlari ulanadi. Ushbu elementlarning bo'g'inlar vaqti bo'yicha o'zaro joylashishi qat'iy belgilangan. Tufayli bog'langan qismlarning aylanishlari

katta o'lchamlar va ularning og'irliklari oldindan yig'ish paytida qiyin va yig'ish paytida butunlay mumkin emas. Shuning uchun, bunday bo'g'inlarni loyihalashda, ishni ishlab chiqarish shartlarini va murvatlarni (perchinlarni) payvandlash yoki sozlash uchun alohida elementlarning mavjudligini diqqat bilan ko'rib chiqish kerak.

Bunga qo'shimcha ravishda, nurlarning alohida qismlarini tashish qulayligi va ularning elementlariga zarar etkazish xavfini kamaytirish uchun, ikkinchisi chiqadigan qismlarni (o'tish joylarini) hosil qilmasligi ma'qul.

Birlashmadagi har bir nur elementining mahkamlanishi ushbu elementda (N, Q yoki M) ta'sir qiluvchi kuch omillari uchun mo'ljallangan bo'lishi kerak.

Payvandlangan nurlardagi bo'g'inlar. Qo'shimchalarni loyihalashda nur elementlarini payvandlash tartibini hisobga olish kerak. Ushbu tartib alohida bog'langan elementlarning deformatsiyalari va harakatining eng katta erkinligini ta'minlaydigan va shu bilan qisqarish kuchlanishlarining kattaligini kamaytiradigan bo'lishi kerak. Shu maqsadda, yuqorida aytib o'tilganidek,

zavod payvandlash kamar va devorlarning lentalari alohida-alohida olib boriladi, so'ngra kamarlar allaqachon devorga ulangan; to'sinlarning kattalashtirish va yig'ish bo'g'inlarida belning tikuvlari taxminan 50 sm ga bo'g'inga etib bormaydi (IV-18, b, s-rasm). Bundan tashqari, kamaytirish uchun nurning qo'shilishidagi choklarning tavsiya etilgan ketma-ketligini ko'rsatadi

zararli ta'sir qisqarish stresslari.

O'zgaruvchan qismli nurlarda kamar choyshablarining bo'g'inlari odatda kengligi yoki qalinligini o'zgartirish uchun ishlatiladi. Ko'p varaqli paketda alohida lentalarning bo'g'inlari bir-biridan ajratilgan bo'lishi kerak.

Dinamik yuk ostida ishlaydigan nurlarda maqbul bo'lgan eng oqilona va yagona tur - bu qatlamlarsiz choyshablarning birikmasidir (IV-18-rasm, a). Qoplamalar bilan mustahkamlangan dumbali bo'g'inlar ko'proq metall (taglik va payvand), ko'proq vaqt va mehnat talab qiladi va qoplamali bo'g'inlarning chidamlilik chegarasi qoplamasizga qaraganda past bo'ladi. Faqat qoplamalar bilan qoplangan bo'g'inlar, ayniqsa, past chidamlilik chegarasiga ega.

Nurning siqilgan akkordida barcha payvand choklari uzunlamasına o'qga to'g'ri burchak ostida joylashtirilgan. Agar chok choklarining sifati g-nurlarini uzatish yoki boshqa kuchaytirilgan nazorat usullari bilan tekshirilishi mumkin bo'lsa, bunday choklarni to'g'ridan-to'g'ri nurning istalgan joyida bajarish mumkin. Shaffof payvand choklari cho'zilish kuchlanishi s> 0,85R bo'lgan joylarda joylashgan bo'lsa, cho'zilgan kamarda va devorning qo'shni qismida devor balandligining taxminan 1/10 qismi uzunlikda bo'lishi kerak. Agar kuchaytirilgan boshqarish vositalaridan foydalanishning iloji bo'lmasa, cho'zilgan bo'g'inlar tikuv yo'nalishi va elementning bo'ylama o'qi o'rtasida s≤0,85R kuchlanishli yoki qiya s=65 ° burchak ostida to'g'ridan-to'g'ri o'rnatiladi. oyoqlari 2,1:1).

Agar devorning to'g'ri payvand chokida hisoblash yo'li bilan olingan kuchlanish kuchlanishi R sv = 0,85 R dan ortiq bo'lsa, lekin bu joyda cho'zilgan akkord bo'g'inga ega bo'lmasa yoki uning payvandlangan birikmasi mustahkamligi bo'yicha chordga teng bo'lsa, u holda devor choki cheklangan deformatsiya sharoitida ishlaydi. Shuning uchun, bunday kamarga ulashgan cheklangan hududda, dizayndagi ortiqcha kuchlanishlarning zararli ta'siridan qo'rqmaslik va devor tikuvini to'g'ri qoldirish mumkin emas.

Statik yuklarga mo'ljallangan nurlarni ishlab chiqarishda, choyshabni aniq kesish va qirralarni dumba tikuvlari uchun tayyorlash uchun uskunalar mavjud bo'lmagan ustaxonalarda, shuningdek o'rnatish vaqtida nurlarning birlashtirilgan qismlari orasidagi katta bo'shliqlar bilan ruxsat etiladi. devor choyshablari va akkordlarning bo'g'inlarini faqat qoplamalar bilan yoping. Devor choyshablarining birikmasi ikkita qoplama bilan qoplangan

to'rtburchaklar shakli(IV-18-rasm, d), ularni payvand choklari bilan payvandlash. Devordagi qoplamalarning qalinligi odatda devor qalinligi bilan bir xil bo'ladi. Bunday holda, astarlarning uzun tomonlari bo'ylab yotqizilgan ikkita sayoz frontal tikuv (1: 1,5) devorga qaraganda ko'proq yuk ko'tarish qobiliyatiga ega:

Shu sababli, yonbosh tikuvlarga bo'lgan ehtiyoj yo'qoladi. Agar kamar devorga payvandlangan bo'lsa, yon tomonlarning tikuvlarini tartibga solish qiyin. Qoplamalarning kengligi ularning qalinligining taxminan 10 ga teng (qisqaruvchi stresslarning ta'sirini kamaytirish va quvvat oqimlarining silliq egilishi uchun).

Qoplamalarning uzunligi devorning to'liq balandligidan kamroq bo'lganligi sababli, fileto choklarining mustahkamligini tekshirish kerak.

Kamarlar qoplamalar bilan qoplangan. Bir tomonlama qoplamalar quvvat oqimlarining keskin og'ishiga va kamarlarning ishlashining yomonlashishiga olib keladi. Qoplamalarning qalinligi fileto choklarining kerakli balandligi bilan belgilanadi; hudud esa

ko'ndalang kesim qoplamalar bir-birining ustiga qo'yilgan varaqning kesishgan maydonidan kam bo'lmasligi kerak. Bir tomonlama yostiqchalar kamarga biriktirilgan joylarda, bo'g'indagi eksantriklikning salbiy ta'sirini kamaytirish uchun bel tikuvlarining balandligi biroz oshirilishi kerak.

Astarni bel choyshablariga biriktiruvchi paychalarining payvandlarini hisoblash yoki N=Fs tutashuv joyida varaqda ta'sir qiluvchi kuch yoki varaqning ko'tarish qobiliyati [N]=FR bo'yicha amalga oshiriladi:

Bu erda SFsh - bo'g'inning bir tomonida joylashgan payvand choklarining hisoblangan maydoni.

Bir tomonlama astar bilan tutashgan joyda eksantriklik mavjudligini hisobga olsak, bu foydalidir.

dizayn kuchi taxminan 20% ga oshadi.

Astarni devorga bog'laydigan tikuvlar devorga ta'sir qiluvchi Mst egilish momentidan hisoblanadi:

Bu erda SWsh - bo'g'inning bir tomonida joylashgan fileto choklarining qarshilik momentlari yig'indisi.

Nur devoriga tegishli bo'lgan Mst egilish momentining kattaligi kompozit nurning alohida qismlariga tegishli egilish momentlari va ushbu qismlarning qattiqligi o'rtasidagi mutanosiblikdan aniqlanadi:

bu erda Ist, Ip va Ib - devor, akkord va butun nurning nurning neytral o'qiga nisbatan inersiya momentlari;

Mb - tutashish joyidagi nurga ta'sir qiluvchi egilish momenti.

Astarlarni devorga bog'laydigan tikuvlar, qo'shimcha ravishda, tekshirilishi kerak

kesish kuchi tutashuvda harakat qiladi. To'r bilan solishtirganda nurli akkordlarning qattiqligi pastligi sababli, (xavfsizlik chegarasida) butun ko'ndalang kuch to'r qoplamalaridagi tikuvlar tomonidan qabul qilinadi deb taxmin qilinadi. Payvand choklardagi o'rtacha kesish kuchlanishi:

Bu erda SFsh - bo'g'inning bir tomonida joylashgan payvand choklari maydonlarining yig'indisi.

Ko'ndalang kuchning maksimal kuchlanishlari egilish momentidagi maksimal kuchlanishlarga to'g'ri kelmasa ham, ikkala kuch omilining ta'siri uchun bo'g'inlarning mustahkamligini shartli tekshirish amalga oshiriladi:

Nurli ulanishlar

Nurlarni bir-biriga turli yo'llar bilan ulash mumkin. Ulanish usulini tanlash bunga bog'liq

nisbiy pozitsiya nurlar, kuch omillaridan va ishlatiladigan ulanish vositalaridan.

Kesishuvchi nurlar bir-birining ustiga yoki bir xil darajada joylashgan bo'lishi mumkin. Bunga qo'shimcha ravishda, qo'shni nurlar ba'zan gorizontal yoki vertikal tekislikdagi asosiy nurlarga nisbatan obliquely joylashgan.

Faqat qo'llab-quvvatlovchi bosimlarni o'tkazadigan nurli bo'g'inlar erkin (menteşeli) deb ataladi. Ham qo'llab-quvvatlovchi bosimlarni, ham qo'llab-quvvatlash momentlarini uzatuvchi ulanishlar qattiq (chimchilgan) deb ataladi.

Asosiy va ikkilamchi nurlarning ulanishlarini loyihalashda, aksariyat hollarda ikkinchisi asosiy nurlarning umumiy barqarorligini ta'minlaydigan ulanishlar sifatida ishlatilishini hisobga olish kerak.

Eng oddiy - bu qavatlarni joylashtirishda nurlarni mahkamlash.

I-nurlarning va kanallarning troyniklariga ulashgan murvatlarning yong'oqlari ostiga egilgan rondelalar joylashtirilishi kerak, ularning tishli qismidagi murvatlarning egilishini bartaraf etish uchun ichkaridan.

Kompozit nurlarga og'ir yuklangan yordamchi nurlar tushadigan joylar kamar tikuvlari va devorning mahalliy ortiqcha kuchlanishlarini bartaraf etish uchun yuqori chordaga mahkam o'rnatilgan qattiqlashtiruvchi vositalar bilan mustahkamlangan bo'lishi kerak. Bunday hollarda rulonli nurlar, uni gardish bilan bog'laydigan fileto ostidagi devorning siqilishini tekshirish kerak. Haddan tashqari kuchlanish bo'lsa, qovurg'alarni o'rnatish kerak.

Bir xil darajadagi va tushirilgan nurli ulanishlar yordamchi nurlarni aniq kesishni talab qilmaydigan va ularni aniq kesishni talab qiladigan mahkamlagichlarga bo'linadi. Ikkinchisi juda mashaqqatli va shuning uchun istalmagan.

Bir xil darajada yoki pastda joylashgan yordamchi nurlar asosiy nurning ko'ndalang qovurg'alariga murvat bilan qulay tarzda biriktiriladi (IV-19-rasm, a). Bunday holda, yordamchi nurlarning bir yoki ikkala javonlari va devorning bir qismi kesilishi kerak. Kesishning vertikal va gorizontal qismlari taxminan 20 mm radiusli yaxlitlash bilan mos keladi. Bunday mahkamlash yordamchi nurlarni aniq kesishni talab qilmaydi va o'rnatish uchun qulay, shuningdek, barcha qo'llab-quvvatlash bosimini o'z zimmasiga oladigan stol (IV-19-rasm, b) yordamida to'sinlarni mahkamlash.

Yordamchi nurlarning ag'darilmasligi va asosiy nurning barqarorligini yo'qotmasligi uchun tarmoq bo'ylab murvat yoki payvandlar kerak. Ikkinchi jihatdan, nurlarni qovurg'aga mahkamlash stolga qaraganda samaraliroq.

Erkin ulashgan nurlarning mahkamlashlari 20-30% ga ko'tarilgan A rulman bosimiga bog'liq. Bu qo'llab-quvvatlash moslamalarida kichik momentlarning mavjudligini hisobga oladi. Momentlarning katta qiymati bilan ularning ta'sirini hisoblashda hisobga olish kerak.

Faqatgina qo'llab-quvvatlovchi bosimlarni emas, balki qo'llab-quvvatlash momentlarini ham o'tkazishni ta'minlaydigan bir xil darajadagi nurlarning qattiq ulanishiga misol IV-20-rasmda ko'rsatilgan. Yordamchi nurning yuqori akkordini qoplamaga ulash (u "baliq" deb ataladi) va

pastki kamar stolga harakat qilish uchun mo'ljallangan bo'lishi kerak

bu erda M0 - nurning mos yozuvlar momenti,

h" - yordamchi nurning balandligi.

Stolning gorizontal ravishda vertikalga mahkamlanishi, agar yordamchi nurning to'ri to'g'ridan-to'g'ri asosiy nurga biriktirilmagan bo'lsa (IV-20-rasm, o'ngda) va N kuch va tayanch bosimi A natijasiga qarab hisoblanadi. qo'llab-quvvatlash bosimi A1 qismida, agar veb asosiy nurga biriktirilgan bo'lsa (rasm .IV-20, chap).

Stol orqali uzatiladigan qo'llab-quvvatlash bosimining ulushi - A1 va devordan burchaklarga to'g'ridan-to'g'ri uzatiladigan A2 ulushi bu kuchlar va yordamchi nurni mahkamlaydigan tikuvlar joylari o'rtasidagi to'g'ridan-to'g'ri proportsionallik farazi asosida aniqlanadi. veb va konsolni asosiy nurga o'tkazing.

Stolni asosiy nurga mahkamlaydigan payvand choklari ish bosimi A va moment M=Ae-Nz uchun mo'ljallangan bo'lishi kerak, bu erda e - A kuchini qo'llashning ekssentrisiteti; z - N kuchdan hisoblangan choklarning og'irlik markazigacha bo'lgan masofa.

Qisqartirilgan darajadagi qattiq payvand chokining namunasi IV-21-rasmda ko'rsatilgan. Ikki devorli to'sinlarni mahkamlash ularning tayanch qismlarida nafaqat vertikal tekislikda, balki gorizontalda ham, shuningdek, momentlar bo'lgan rulman bosimi va momentlari mavjudligi bilan murakkablashadi. Kran ko'prigining ikki devorli nurini so'nggi to'singa mahkamlash misoli IV-22-rasmda ko'rsatilgan. Kran nurining har ikki devorlari 1, vertikal plitalar yordamida oxirgi nurning devoriga payvandlanadi 2. Ikkinchisining devorlari 3 o'rtasidagi so'nggi nurga kran nurining devorlarining birlashmasida, diafragmalar 4 qo'yilishi kerak °. . Yuqori tezlikda harakatlanuvchi kranlarda tugun burchaklarining 5 bo'sh qirralari yaxlitlanadi va burchak qirralarining bog'langan nurlarning kamarlariga silliq qo'shilishini ta'minlaydi. Kran to'sinli chordslar to'g'ridan-to'g'ri to'g'ridan-to'g'ri to'sinli chordlarga uzluksiz kirib borishi bilan uchidan uchiga payvandlanishi mumkin. Tugunning qat'iyligi uchun, bu holda, ikkala nurning akkordlari orasiga oyoq uzunligi va ulangan nurlarning kengroq kamarining kengligidan kam bo'lmagan teng burchakli uchburchak shaklida qo'shimchalar joylashtiriladi.

Bunday bo'g'inlarni hisoblashda shartli ravishda devorlar va astarlar orasidagi vertikal tikuvlar (w-1 va w-2) qo'shni nurning vertikal qo'llab-quvvatlash bosimlari Av ustida ishlaydi deb hisoblanadi. Akkordlar va nodal qo'shimchalar (w-3) orasidagi gorizontal tikuvlar vertikal va gorizontal momentlar va ulashgan nurning gorizontal tayanch bosimlari uchun ishlaydi.

Bunday bo'g'inlarni hisoblashda shartli ravishda devorlar (1 va 3) va qoplamalar (2) orasidagi vertikal tikuvlar (w-1 va w-2) qo'shni nurning mos yozuvlar vertikal bosimi Avni o'tkazish uchun ishlaydi deb hisoblanadi. Darhaqiqat, bu tikuvlar vertikal va gorizontal egilish momentlarining ba'zi qismlarini ham sezadi. Ushbu holat mos yozuvlar bosimini 20-30% ga oshirish orqali hisobga olinadi. Choklarni hisoblashda, shuningdek, M "= Avbn konstruktiv momentning ta'sirini hisobga olish kerak, bu erda bn - vertikal astarning kengligi (choklar orasidagi masofa w-1 va w-2).

Shuningdek, shartli ravishda tugun burchaklari va bog'langan nurlarning akkordlari orasidagi gorizontal tikuvlar (w-3 va w-4) qo'shni nurning Ag gorizontal tayanch bosimida ishlaydi (20-30% ga o'smasdan) va vertikal va gorizontal (Mv va Mg) tekisliklarda harakat qiluvchi egilish momentlarida. Tikuvdagi umumiy chekka kuchlanishlarni (sh-3) taxminan formula bilan tekshirish mumkin:

bu erda Fshz - tugunli burchak va ulashgan nurning kamari orasidagi bitta gorizontal tikuvning maydoni (w-3);

Wshz - bir xil tikuvning qarshilik momenti;

hp - qo'shni nurning akkordlarining tortishish markazlari orasidagi masofa.

Payvandlangan bir devorli nur uchun grafik dizayn namunasi IV-23-rasmda ko'rsatilgan.