Ремонтуємо двигун

Перед тим як встановлювати на двигун нові поршні, слід ретельно вивчити їх маркування та підібрати таким чином, щоб вони повністю збігалися за класами та вагою. Все маркування наноситься тавром на днище поршня.

Маркування поршня та шатуна;

По-перше, поршні можуть відрізнятися за зовнішнім діаметром. Існує п'ять класів: A, B, C, D, E. Різниця діаметрів між сусідніми класами складає 0,01 мм. Так як зовні поршень має складну форму, то проводити виміри його діаметра потрібно тільки в площині, яка перпендикулярна до поршневого пальця - на відстані 51,5 мм від поршневого днища.

По-друге, поршні діляться діаметрами отвори під поршневий палець. Існує три класи: клас 1, клас 2 та клас 3 . Крок між ними становить 0,004 мм. Відповідно до цього на торці поршневих пальців також є позначення у вигляді кольорових смуг. Синя мітка означає, що поршневий палець належить до першого класу, зелена – до другого, червона – до третього. Існує три групи поршнів за масою: нормальна плюс 5 грам, мінус 5 грам. На одному двигуні слід встановлювати поршні тільки з однаковими значеннямимаси. Що стосується поршнів ремонтних розмірів, то вони виготовляються зі збільшеним зовнішнім діаметром і бувають двох видів: діаметр перших збільшений на 04 мм, других - на 08 мм. Значення 0,4 мм відповідає тавро у вигляді трикутника на днищі поршня, а значення 0,8 мм - у вигляді квадрата. Кільця ремонтних розмірів мають такі самі розбіжності в розмірах і маркуються відповідно "40" та "80".

Також на дно поршня наноситься тавро у вигляді стрілки 2). Вона служить орієнтиром при його встановленні в циліндр двигуна і повинна показувати у бік приводу розподільного валу.

Ще одне маркування, яке покликане нам допомогти при складанні двигуна - це цифри на шатунах та кришках. Вони вказують на номер циліндра, в який встановлюються, і обов'язково повинні збігатися, так як шатуни піддаються обробці разом з кришками і не взаємозамінні.

Для нових деталей зазор між циліндром та поршнем повинен становити 0,025-0,045 мм. Це досягається шляхом встановлення поршнів того ж класу, що й циліндри. При сильному зношуванні деталей максимальне значення зазору, яке можна допустити - 0,15 мм. За більшого його значення потрібно підбирати нові поршні. Як запасні частини виготовляються поршні класів A, C і E. Враховуючи невелике перекриття розмірів, цих трьох класів цілком достатньо, щоб при ремонті двигуна підібрати поршні до будь-якого циліндра. Так, наприклад, поршень "C" класу може підійти до циліндрів "B" і "D" класів, або до зношених циліндрів "A" і "B" класів

На дно поршня нанесено позначення групи поршня по діаметру спідниці, на передній частині поршня - ремонтної групи та ремонтного розміру поршня. Для полегшення індивідуального підбору поршнів до циліндрів кожен із розмірів ремонтної групи поділяють на розмірні групи, у яких розміри поршнів діаметром спідниці йдуть через 0,01 мм. Усі операції підбору поршнів по циліндрах необхідно проводити за температури довкілля 17...23 °С.

Для полегшення індивідуального підбору поршневих пальців поршні діаметром отвору під поршневий палець поділяють на чотири розмірні групи. Маркування розмірної групи діаметром отворів під поршневий палець здійснюють нанесенням фарби на бобишку поршня.

При заміні поршнів без заміни гільзи циліндрів верхню кромку (буртик) гільзи, яка утворилася в результаті зношування гільзи під верхнім поршневим кільцем, доцільно обробити шабером або дрібнозернистим шліфувальним кругом, встановленим на пневматичному або електричному дрилі.

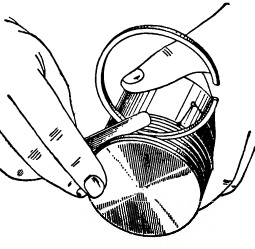

Поршні до циліндрів слід підбирати так, щоб зазор між стінкою циліндрів та спідницею поршня був 0,03…0,05 мм. Зазор визначається стрічкою-щупом завтовшки 0,08 мм, шириною 10...13 мм і завдовжки не менше 200 мм. Стрічку-щуп протягують через зазор між поршнем і циліндром при нерухомому поршні із зусиллям 25… 45 Н, При цьому поршень повинен бути обернений дном вниз, а стрічка-щуп повинна знаходитися в площині перпендикулярної осі отвору під поршневий палець. Підбір поршнів можна проводити не випресовуючи гільзи з блоку або після випресування. Після підбору поршнів до гільз циліндрів необхідно на днищах поршнів вибити порядкові номери циліндрів.

Посадку пальця в бобишках поршня виконують з натягом 0,0025…0,0075 мм. Допуск циліндричності пальця дорівнює 0,00125 мм у радіусному виразі. Стопорні кільця поршневого пальця слід встановлювати на канавках поршня з деяким натягом, тобто. вони не повинні прокручуватися від зусилля руки. Кільця, що втратили пружність, слід замінити.

Нижню головку шатуна обробляють у зборі з кришкою, тому при розбиранні, контролі та складанні слід зберігати комплектність шатуна та кришки шатуна. Кришки шатунів центрують по шліфованим поверхням шатунних болтів. Ремонт верхньої головки шатуна зазвичай полягає у випресовуванні, запресовуванні та розточуванні втулки. Зусилля запресування втулки має бути не менше 7 000 Н. При ремонті верхньої головки шатуна розміри під втулку та палець повинні відповідати розмірам, рекомендованим заводом-виробником. Для підбору пари поршневий палець - шатун розміри верхньої головки шатуна (діаметр отвору під втулку) поділяють на розмірні групи, які відрізняються один від одного на 0,0025 мм.

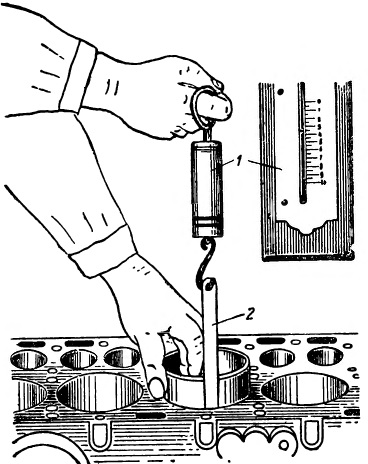

Рис. Підбір поршня до гільзи за допомогою стрічки-щупа:

а - гільза запресована блок циліндрів; б - гільза випресована з блоку циліндрів

Для складання шатуна з поршнем потрібно підібрати поршневий палець до втулок верхньої головки шатуна і бобишка поршня. Для з'єднання з шатуном поршень нагрівають в маслі або електронагрівальному приладі до температури 55 °С. При цьому палець в отвір бобишки нагрітого поршня повинен плавно входити від зусилля великого пальця правої руки. У такому з'єднанні після охолодження поршня з'являється необхідний натяг 0,0025...0,0075 мм.

Потім потрібно звірити порядкові номери поршнів та шатунів. Шатун закріплюють у лещатах, встановлюють поршень, їхнє з'єднання фіксують пальцем. Поршень при збиранні з шатуном повинен бути встановлений так, щоб мітка на днищі поршня була спрямована до передньої частини двигуна. Бобишка, виштампована на шатуні для лівої групи циліндрів, також має бути спрямована до передньої частини двигуна, тобто. в один бік із міткою на поршні. Для правої групи циліндрів при складанні поршня з шатуном бобишка шатуна має бути спрямована до задньої частини двигуна, а мітка на днищі поршня – до передньої частини.

Після з'єднання та перевірки шатунно-поршневої групи слід закріпити стопорними кільцями палець у бобишках поршня, потім ретельно протерти підібрані канавками і підігнані до циліндрів. поршневі кільцята встановити їх на поршні за допомогою спеціального пристосування. Поршні у зборі з шатуном необхідно перевірити за масою. Деталі комплекту, встановленого одному двигуні, повинні відрізнятися за масою більш ніж 12 р, тобто. шатуни повинні відповідати за масою одній групі. Для встановлення поршнів з шатунами в циліндри блоку необхідно виконати такі операції:

Потім необхідно перевірити і продути отвір в нижній головці шатуна, що служить для розбризкування масла на стінки циліндра, вставити вкладиші в шатун і в кришку, протерти серветкою верхні вкладиші шатуна і поршень, встановити на поршень кільця, розташовуючи внутрішню кола поршня приблизно на 120 °. Після встановлення розвести стики компресійних кілець на 180 °.

Далі слід протерти серветкою гільзи циліндрів блоку і шатунну шийку, змастити чистою олією, що застосовується для двигуна, поверхню шатунного вкладиша, поршня, поршневих кілець і гільз циліндрів, вставити поршень з шатуном в циліндр, направивши мітку на днище поршня Пристосування, довести підшипники шатуна до шийки колінчастого валу, просуваючи поршень по циліндру за допомогою дерев'яної оправки, змастити маслом шийку вала і підтягнути нижню головку до неї, зняти запобіжні наконечники з шатунних болтів і поставити на місце нижню кришку шату.

Перед закінченням складання потрібно перевірити сумарний осьовий зазор між торцями шатунів та шатунної шийки колінчастого валу за допомогою щупа та остаточно затягнути болти шатунних підшипників динамометричним ключем. Після затягування кожної пари шатунних підшипників слід провертати колінчастий вал. Момент прокручування валу при правильно підібраних радіальних проміжках у підшипниках повинен бути не більше 100 Нм. Аналогічні операції необхідно провести при встановленні в циліндри інших поршнів з шатунами.

Нагар з днища видаляють тупим металевим скребком або металевою щіткою, попередньо змочивши нагар гасом.

Нагар із канавок видаляють спеціальним пристосуванням. Наявність тріщин у поршні визначають на слух, для чого поршень беруть за головку, а по спідниці завдають легких ударів металевим предметом. Глухий, брязкітний звук вказує на наявність тріщин.

Рис. Пристрій для видалення нагару з канавок поршня.

Поршні, що мають велике зношування по діаметру, тріщини і глибокі подряпини, необхідно замінити. Зношені канавки для поршневих кілець можуть бути проточені під збільшений розмір кілець по висоті токарному верстатіза допомогою пристосування, що представляє собою кільце із зовнішнім діаметром, рівним внутрішньому центруючого пояску поршня. На кільце, встановлене в патрон верстата, надягають поршень і закріплюють його болтом із вухом. Болт вушком з'єднаний з поршнем за допомогою поршневого пальця і проходить крізь шпиндель верстата. З зворотного бокуболт закріплений гайкою. Канавки на поршні слід проточувати з урахуванням встановлених ремонтних розмірів поршневих кілець.

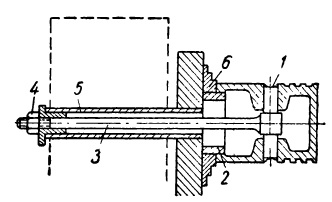

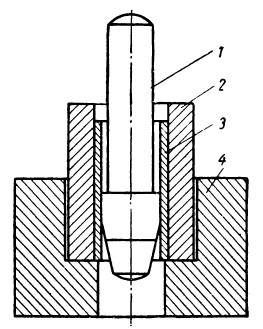

Рис. Встановлення поршня при проточці поршневих канавок:

1 - поршневий палець; 2 - настановне кільце; 3 - болт із вушком; 4 – гайка; 5 - шпиндель верстата; 6 – патрон верстата.

Зношені отвори в бобишках ремонтують розгортанням їх під збільшений діаметр поршневого пальця за допомогою розсувної розгортки з напрямним хвостовиком. Застосування коротких розгорток неприпустиме, оскільки це легко призводить до порушення перпендикулярності осі пальця з віссю поршня; тому після розгортання необхідно перевіряти перпендикулярність осей на спеціальному пристрої.

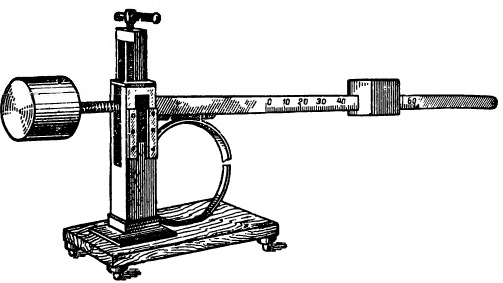

Рис. Перевіряє перпендикулярність осі поршневого пальця.

Поршень надягають на палець пристосування та присувають впритул до стійки. При цьому штифт індикатора, укріпленого до стійки, стикається з поршнем і стрілка індикатора дасть певне відхилення. Помітивши показання індикатора, поршень знімають та надягають на палець іншою стороною. Різниця у показаннях індикатора має перевищувати 0,05 мм. В іншому випадку поршень необхідно забракувати.

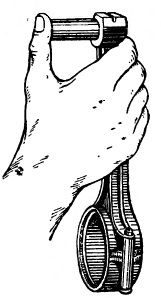

Поршні підбирають відповідно до ремонтних розмірів циліндрів. Цифру збільшення діаметра поршня вибивають з його днище. Кожен поршень підбирають індивідуально по циліндру для отримання потрібного зазору. Величину зазору визначають шляхом протягування стрічки-щупа між поршнем і циліндром за допомогою динамометра з боку, протилежного до розрізу спідниці. Зусилля на динамометрі під час рухів щупа через зазор повинне лежати в обумовлених межах.

Рис. Перевірка зазору між поршнем та циліндром:

1 – динамометр; 2 – стрічка-щуп.

За відсутності стрічки-щупа поршень підбирають з таким розрахунком, щоб він проходив вільно по всій довжині циліндра під легким натиском руки, але не переміщався від власної ваги вертикальному положенні циліндра. Крім зазору, при підборі поршніврахують також і їхню вагу. Різниця у вазі алюмінієвих поршнів одного комплекту має бути не більше 5 г.

При зносі поверхні кілець і втрати пружності кільця замінюють новими ремонтного розміру, що відповідає ремонтному розміру поршня та циліндра. Цифру ремонтного збільшення діаметра поршневого кільця вибивають на його торцевій поверхні біля замку. Нове кільце підбирають по циліндру та поршні.

Рис. Перевірка зазору у стику поршневого кільця.

Для підбору кільця по циліндру потрібно встановити його в циліндр, вирівняти поршнем і виміряти щупом зазор в стику. Якщо зазору немає або він малий, то обпилюють стик напилком до нормальної величини. Якщо зазор більше нормального, то кільце для цього циліндра непридатне.

Рис. Вимірювання зазору у канавці поршневого кільця.

Для підбору кільця по поршню його слід спочатку «прокатати» навколо по канавці поршня, а потім виміряти щупом зазор в канавці поршневого кільця. При заїданні кільця в канавці або при малому проміжку торцеву частину кільця шліфують вручну на листі наждакового паперу, що укріплена на рівній дерев'яній плиті.

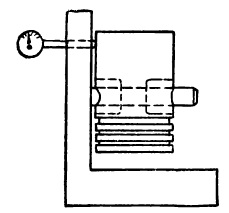

Пружність кілець перевіряють на спеціальному приладі. При цьому величина навантаження має відповідати зазору в стику кільця, встановленого в циліндр.

Рис. Перевірка пружності поршневого кільця.

Поршневі пальці зі зносом діаметром більше 0,5 мм підлягають заміні, а зі зносом менше 0,5 мм відновлюються шляхом перешліфування на менший розмір (якщо палець був збільшеного ремонтного розміру), хромуванням або роздачею.

Палець шліфують на круглошліфувальному або токарному верстаті за допомогою спеціального супортно-шліфувального пристрою. Цей пристрій складається з електродвигуна зі шліфувальним каменем, воно зміцнюється в супорті токарного верстата.

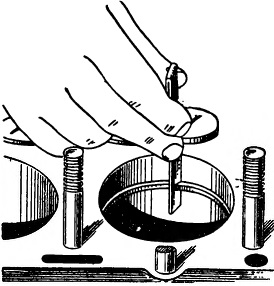

Рис. Роздача поршневого пальця:

1 - оправлення; 2 – матриця; 3 - поршневий палець; 4 - основа.

Початковий розмір пальця відновлюють його хромуванням або роздачею. Роздачу виробляють у спеціальному пристосуванні, що складається з основи, матриці та оправки (пуансону). Палець нагрівають до температури 800-900° і встановлюють у матрицю, потім усередині пальця під тиском преса або ударами молотка проганяється оправлення. Матриця обмежує розширення пальця та надає йому правильну форму. Після роздачі палець піддають гартуванню в олії з подальшою відпусткою і шліфують під номінальний розмір.

Відремонтований або новий поршневий палець підбирають по втулці шатуна та отворам бобишок поршня.

Особливості пристрою

Комплектування та збирання поршня з шатуном двигуна ВАЗ

Поршеньвиготовлений з алюмінієвого сплавуі покритий шаром олова для покращення опрацювання. Спідниця поршня в поперечному перерізіовальна, а по висоті конічна. Тому вимірювати діаметр поршня вкрай важливо тільки в площині, перпендикулярній поршневому пальцю і на відстані 52,4 мм від днища поршня.

Отвір під поршневий палець зміщений від осі симетрії на 2 мм праворуч двигуна. З цієї причини для правильної установкипоршня в циліндр біля отвору під поршневий палець є мітка «П», яка повинна бути звернена у бік передньої частини двигуна.

Поршні ремонтних розмірів з 1986 року. для всіх моделей двигунів виготовляються зі збільшеним на 0,4 і 0,8 мм зовнішнім діаметром. До 1986 року. випускалися поршні наступних ремонтних розмірів: для двигунів 2101 і 2103 - зі збільшенням на 0,2; 0,4 та 0,6 мм; для 2105 та 21011 -зі збільшенням на 0,4 та 0,7 мм.

Поршневі кільцявиготовлені з чавуну. Зовнішня поверхня верхнього компресійного кільця хромована і має бочкоподібну форму. Нижнє компресійне кільце - скребкового типу (з виточкою по зовнішньої поверхні), фосфатоване. Маслознімне кільце має прорізи для масла, що знімається з циліндра, і внутрішню кручену пружину (розширювач).

Поршневий палець- сталевий, трубчастий переріз, запресований у верхню головку шатуна і вільно обертається в бобишках поршня.

Шатун- сталевий, кований, з нижньою роз'ємною головкою, в якій встановлюються вкладиші шатунного підшипника. Шатун обробляється разом з кришкою, у зв'язку з цим при складанні цифри на шатуні та кришці повинні бути однакові.

Розрахунковий зазор між поршнем та циліндром (для нових деталей) дорівнює 0,05-0,07 мм. Він визначається проміром циліндрів і поршнів і забезпечується установкою поршнів того ж класу, що й циліндри. Максимально допустимий зазор (при зносі деталей) - 0,15 мм. Примітка. Діаметр поршня вимірюється в площині, перпендикулярній до поршневого пальця, на відстані 52,4 мм від днища поршня. По зовнішньому діаметру поршні розбиті п'ять класів (А, У, З, D, Е) через 0,01 мм, а, по діаметру отвори під поршневий палець - три категорії через 0,004 мм. Клас поршня (літера) та категорія отвору під поршневий палець (цифра) тавруються на днище поршня.

Якщо у двигуна, що був в експлуатації, зазор перевищує 0,15 мм, то дуже важливо заново підібрати поршні до циліндрів, щоб зазор був можливо ближче до розрахункового.

У запасні частини поставляються поршні класів А, С, Е. Цих класів достатньо для підбору поршня до будь-якого циліндра при ремонті двигуна, оскільки поршні та циліндри розбиті на класи з невеликим перекриттям розмірів.

Складання . Перед збиранням підберіть палець до поршня та шатуна. У нових деталей клас отворів під палець у шатуні та поршні повинен бути ідентичний класу пальця. У деталей, що були в експлуатації, для правильного сполучення дуже важливо, щоб поршневий палець, змащений моторним маслом, входив в отвір поршня або шатуна від простого натискання великого пальця руки і не випадав з нього. Випадаючий палець замініть на іншу, наступну категорію. Якщо поршень вставлявся палець третьої категорії, то замініть поршень палець і шатун.

Складання шатунно-поршневої групи виконується в порядку, зворотному розбиранні. Після встановлення поршневого пальця змастіть його моторним маслом через отвори в бобишках поршня. Поршневі кільця встановлюйте у такому порядку. Змастіть моторним маслом канавки на поршні та поршневі кільця. Орієнтуйте поршневі кільця так, щоб замок верхнього компресійного кільця розташовувався під кутом 45° до осі поршневого пальця, замок нижнього компресійного кільця - під кутом приблизно 180° до осі замку верхнього компресійного кільця, а підмок Замок верхнього компресійного кільця Нижнє компресійне кільце встановлюйте виточкою вниз. Якщо на кільці нанесена мітка «Верх» або «ТОР», то кільце встановлюйте міткою вгору (до днища поршня). Перед встановленням маслознімного кільцяперевірте, щоб стик пружинного розширювача розташовувався з боку, протилежному замку кільця.

Особливості пристрою

Комплектування та збирання поршня з шатуном двигуна ВАЗ

Поршеньвиготовлений з алюмінієвого сплаву та покритий шаром олова для покращення прироблюваності. Спідниця поршня у поперечному перерізі овальна, а по висоті конічна. Тому вимірювати діаметр поршня необхідно тільки в площині, перпендикулярній до поршневого пальця і на відстані 52,4 мм від днища поршня.

Отвір під поршневий палець зміщений від осі симетрії на 2 мм праворуч двигуна. Тому для правильної установки поршня в циліндр біля отвору під поршневий палець є мітка "П", яка повинна бути звернена у бік передньої частини двигуна.

Поршні ремонтних розмірів з 1986 р. для всіх моделей двигунів виготовляються із збільшеним на 0,4 та 0,8 мм зовнішнім діаметром. До 1986 р. випускалися поршні наступних ремонтних розмірів: для двигунів 2101 та 2103 - зі збільшенням на 0,2; 0,4 та 0,6 мм; для 2105 та 21011 -зі збільшенням на 0,4 та 0,7 мм.

Поршневі кільцявиготовлені з чавуну. Зовнішня поверхня верхнього компресійного кільця хромована і має бочкоподібну форму. Нижнє компресійне кільце – скребкового типу (з виточкою по зовнішній поверхні), фосфатоване. Маслознімне кільце має прорізи для масла, що знімається з циліндра, і внутрішню кручену пружину (розширювач).

Поршневий палець- сталевий, трубчастий переріз, запресований у верхню головку шатуна і вільно обертається в бобишках поршня.

Шатун- сталевий, кований, з нижньою роз'ємною головкою, в якій встановлюються вкладиші шатунного підшипника. Шатун обробляється разом з кришкою, тому при складанні цифри на шатуні та кришці повинні бути однакові.

Розрахунковий зазор між поршнем та циліндром (для нових деталей) дорівнює 0,05-0,07 мм. Він визначається проміром циліндрів і поршнів і забезпечується установкою поршнів того ж класу, що й циліндри. Максимально допустимий зазор (при зносі деталей) – 0,15 мм.

Примітка. Діаметр поршня вимірюється в площині, перпендикулярній до поршневого пальця, на відстані 52,4 мм від днища поршня.

По зовнішньому діаметру поршні розбиті п'ять класів (А, У, З, D, Е) через 0,01 мм, а, по діаметру отвори під поршневий палець - три категорії через 0,004 мм. Клас поршня (літера) та категорія отвору під поршневий палець (цифра) тавруються на днище поршня.

Якщо у двигуна, що був в експлуатації, зазор перевищує 0,15 мм, то необхідно заново підібрати поршні до циліндрів, щоб зазор був можливо ближче до розрахункового.

У запасні частини поставляються поршні класів А, С, Е. Цих класів достатньо для підбору поршня до будь-якого циліндра при ремонті двигуна, так

як поршні та циліндри розбиті на класи з невеликим перекриттям розмірів.

Складання . Перед збиранням підберіть палець до поршня та шатуна. У нових деталей клас отворів під палець у шатуні та поршні повинен бути ідентичний класу пальця. У деталей, що були в експлуатації, для правильного сполучення необхідно, щоб поршневий палець, змащений моторним маслом, входив в отвір поршня або шатуна від простого натискання великого пальця руки і не випадав з нього. Випадаючий палець замініть на іншу, наступну категорію. Якщо в поршень вставлявся палець третьої категорії, замініть поршень палець і шатун.

Складання шатунно-поршневої групи виконується в порядку, зворотному розбиранні. Після встановлення поршневого пальця змастіть його моторним маслом через отвори в бобишках поршня. Поршневі кільця встановлюйте у такому порядку. Змастіть моторним маслом канавки на поршні та поршневі кільця. Орієнтуйте поршневі кільця так, щоб замок верхнього компресійного кільця розташовувався під кутом 45° до осі поршневого пальця, замок нижнього компресійного кільця - під кутом приблизно 180° до осі замку верхнього компресійного кільця, а підмок Замок верхнього компресійного кільця Нижнє компресійне кільце встановлюйте виточкою вниз. Якщо на кільці нанесена мітка «Верх» або «ТОР», то кільце встановлюйте міткою вгору (до днища поршня). Перед встановленням маслознімного кільця перевірте, щоб стик пружинного розширювача розташовувався з боку, протилежному замку кільця.