В этой статье расскажем обо всех этапах изготовления пластиковых окон.

Не секрет, что любое производство начинается с закупки материалов и комплектующих. К тому же нужны полуфабрикаты. Поэтому технология изготовления пластиковых окон, как и любая другая, начинается с входного контроля.

Для всех комплектующих имеются соответствующие . Так, уплотнители должны соответствовать ГОСТ 30778-2001, фурнитура — , а профили, используемые для сборки окон .

Что касается хранения материала, то он должен складироваться в помещении в нормальных условиях. Необходимо избегать попадания прямых солнечных лучей и не хранить вблизи отопительных приборов. Температура в производственных цехах не должна быть ниже +18 градусов, иначе при низкой температуре обработка пвх профилей может не дать должного качества.

Весь процесс изготовления пластиковых окон можно разделить на 11 этапов.

1 этап. На этом этапе происходит резка армирующего профиля. Для этого используют пилы для резки стального армирования с установленными на них абразивными отрезными кругами. В качестве альтернативы могут быть установлены диски для резки металла. Армирующий профиль режут под прямым углом. Заусенцы после распила снимают на наждачном круге.

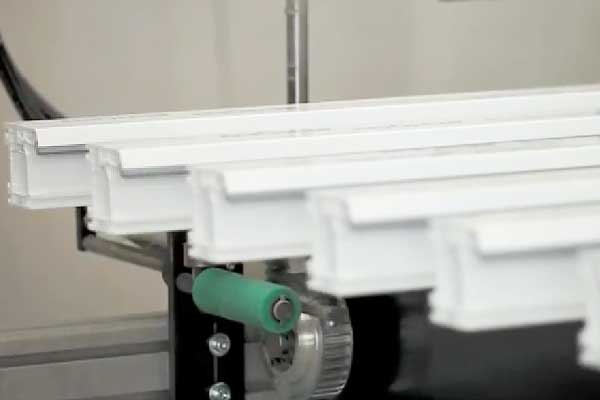

2 этап. На втором этапе режется ПВХ профиль. Его режут двухголовочными или одноголовочными усорезными пилами. Импосты нарезают под углом 90 градусов, учитывая запас на сторону до 6мм в зависимости от системы профиля. Сами профили створок и коробки нарезают под углом 45 градусов с учетом припуска до 3мм на сторону для сварки.

В процессе резки базовые поверхности профиля прижимают к вертикальному упору и поверхности стола. Для этого используются струбцины. Однако, нужно быть осторожными, чтобы избежать деформации профиля.

3 этап. После того как ПВХ профиль нарезан происходит фрезерование водоотводных окон в нижних профиля коробки оконного блока на фрезерном станке с концевой фрезой. Диаметр фрезы должен быть не более 5 мм. Так же это можно сделать вручную с помощью электродрели со специально заточенным сверлом диаметром 5 мм. Для водоотводных окон обычно не превышает 25 мм.

4 этап. На этом этапе происходит армирование профилей ПВХ. Армирующие профили обрезают по длине и вставляют в с помощью специального станка или вручную, используя ручную дрель.

5 этап. После армирования сверлятся отверстия и фрезеруются пазы для фурнитуры на копировально-фрезерном станке. Так же при наличии электроинструмента и специальных насадок и приспособлений это можно сделать вручную.

6 этап. Процесс фрезерования торцов импостов фасонными фрезами с дальнейшей их сборкой и установкой фитингов. Перед установкой на торцы импоста наносят силиконовый герметик.

7 этап. Профили свариваются на специальном сварочном станке. Температура сварного ножа порядка 250 градусов.

8 этап. На восьмом этапе устанавливаются импост и . Все это делается вручную на сборочном столе с использованием шуруповерта или электродрели.

9 этап. После импоста и подставочного профиля устанавливаются уплотнительные профили. Установка в паз начинается с середины пазов верхних горизонтальных профилей створок и рам. Уплотнитель устанавливается единым неразрывным контуром без растяжения. Концы уплотнителя склеиваются встык циано-акрилатным секундным клеем.

10 этап. Навеска фурнитуры. Для поворотной створки ставится основной запор, петли, угловые переключатели, средние запоры и дополнительный средний петлевой зажим. Для рамы устанавливаются ответные детали запорного механизма и петли. Для наклонно-поворотной створки устанавливается нижняя петля на створку, основной запор и угловые переключатели. Если узкая створка, то на нее ставят средний запор на створку и ножницы. Если створка широкая, то нижний средний запор, средний запор на створку и ножницы. На ответную раму устанавливаются верхние и нижние петли, ответная планка наклонно-поворотного механизма и по периметру ответные планки запорного механизма.

11 этап. Заключительный этап включает в себя резку штапика и установку стеклопакета в профильную систему (максимально плотно!). Внимание! Резка штапика должна быть с направляющими. Во избежания провисания створка со стеклопакетом должна образовывать жесткую конструкцию. После того, как штапики установлены пластиковой киянкой производится осадка части створки. Выполняется предварительная регулировка фурнитуры на стенде, а затем на месте уже после монтажа окна.

В связи с высоким уровнем востребованности на ПВХ окна, все больше предпринимателей желают открыть свой завод по производству пластиковых окон . Такой завод по производству пластиковых окон сможет выигрывать на фоне остальных конкурентов, которые предлагают покупателям продукцию известных марок, но при этом заказы клиентов выполняют в течение длительных сроков.

Производство пластиковых окон – организация предприятия

Открывая свой завод по производству пластиковых окон, необходимо подать в органы ЕГРИП соответствующее заявление, где необходимо указать коды ОКВЭД. После того, как коды будут зарегистрированы, необходимо в налоговую подать соответствующее заявление, где вас зарегистрируют в качестве плательщика ЕНВД. В период подготовки производства нужно провести сертифицированные испытания, которые подтвердят высокий уровень качества изделий, возможность использования данной продукции в соответствующих климатических условиях.

Производство окон ПВХ – технология изготовления

Для того чтобы открыть свой завод по производству пластиковых окон, вам понадобится бизнес-план, в котором производственный имеет следующие этапы:

Резка профиля.

Здесь осуществляется резка металлического профиля. Именно от уровня исполнения данной операции зависит качество выпускаемой продукции, поэтому крайне важно особое внимание уделять расположению хлыстов профиля.

Фрезерование дренажных каналов.

С целью отвода линей влаги, компенсации давления в створке, раме, импосте делают дренажные отверстия.

Фиксация металлического профиля, находящегося в пластиковом.

Производство окон ПВХ подразумевает, что в специально отведенную камеру, где изготавливают пластиковый профиль, помещают металлический профиль, закрепляющийся с помощью саморезов.

Фрезерование отверстий

, которые необходимы под ручку, замок. Для осуществления установки фурнитуры должны быть сделаны соответствующие отверстия.

Фрезерование торцов импоста.

Для того чтобы произвести установку импоста в раму, либо створку нужно обработать края заготовки. Все это можно сделать с помощью торцефрезерного станка.

Производство окон ПВХ

– сварка окон. Перед тем, как заготовки будут помещены на сварочный станок, нужно убедиться в их чистоте, поскольку стружка и пыль, способны только ухудшать качество сварки.

Зачистка углов.

Данную операцию можно выполнять либо вручную, либо на специальном станке.

Установка уплотнителей резины

.

Установка импостов и фурнитуры

. Когда установка фурнитуры будет произведена, нужно поместить на раму створку, также вывести фальцевые вкладыши.

Производство пластиковых окон

включает такой этап, как нарезка штапиков. Под штапиком подразумевают контур, который необходим при креплении стеклопакета в раме, либо створке.

Технология производства пластиковых окон - видео

Поскольку на сегодня окна ПВХ достаточно востребованы и имеют широкое разнообразие, не наблюдается недостатка с различными предложениями оборудования.

Оборудование, которое необходимо для производства пластиковых окон, включает:

Рольганги;

Одно-, двухголовочные пилы, необходимые для армирования, нарезки профилей;

Копировально-фрезерные станки;

Разные станки для сварки;

Углозачистные станки;

Различные пилы для нарезки профиля;

Вытяжки;

Стенды остекления;

Вырубные пилы;

Экструдеры;

Монтажные подъемные устройства;

Моечные машины.

Бизнес-план по изготовлению металлопластиковых окон

При выборе помещения необходимо учитывать объемы производства. Рядом обязательно должен быть склад готовой продукции. Напряжение питания, которое нужно для станков по изготовлению окон, должно составлять порядка 380 В/50Гц. В помещении обязательно должны быть хорошая система вентиляции. Особого внимания заслуживает система освещения. Чтоб организовать общее производство пластиковых окон понадобится около 10 человек персонала. Контролировать весь производственный процесс обязан директор производства. При чистой прибыли предприятия в 669600 руб. на месяц, срок окупаемости производства займет один год и девять месяцев.

На этом участке производятся следующие операции:

Необходимо отметить, что качество выпускаемых изделий закладывается уже на участке заготовки.

Профили, используемые для нарезки заготовок, не должны иметь повреждений.

Защитная пленка не должна иметь повреждений.

Габаритные размеры сечения профиля должны полностью соответствовать таблице допустимых отклонений профилей. Применять в производстве изделий из ПВХ профили, имеющие отклонения в сечениях недопустимо. На каждом производстве должен быть организован входной контроль качества профилей.

Участок сварки изделий из ПВХСварка профилей производится при помощи специальных . Сварочные станки могут иметь одну, две, или четыре сварные головки. Наиболее производительным является станок с четырьмя сварочными головками, т.к. процесс сварки изделия происходит за один цикл. На двухголовочном станке сварка происходит за два цикла, а на соответственно за четыре цикла. В процессе сварки необходимо строго выдерживать необходимые условия сварки:

Перед установкой заготовок на сварочный станок необходимо убедиться в чистоте свариваемых поверхностей, так как смазка, пыль, стружка ПВХ или металла резко ухудшают качество сварки угла.

После окончания процесса сварки производят визуальный контроль качества сварного шва.

Участок зачистки углов изделий из ПВХ

Зачистку углов изделий проводят вручную или на специальном . При зачистке вручную применяют стамеску с узким лезвием и специальный нож серповидной формы.

При зачистке углов зачистными автоматами необходимо обращать внимание на лицевые поверхности профиля, чтобы не происходило их повреждение фрезами.

Автоматический станок зачищает одновременно один угол.

После окончания зачистных работ и контроля качества зачистки, изделия устанавливаются на специальные стойки промежуточного хранения.

Участок установки импостов и уплотнительной резиныВ системе Proplex импост присоединяется при помощи металлических системных соединителей (см. приложение 3).

Необходимо обратить внимание на то, что при установке импостов в рамный профиль с армирующим арт. 207, четыре крепежных самореза будут вворачиваться только в пластик. Для надежности крепления применяется дополнительный крепеж соединителя импоста саморезом 5 х 70 мм. В случае установки импоста в створку или на импост четыре крепежных самореза 4 х 25 мм вкручиваются в металлический армирующий профиль. В этом случае дополнительный крепеж 5 х 70 мм не требуется.

Если импост установлен правильно, то следует переходть к установке уплотнительной резины.

Установка уплотнительной резиныУплотнение в створочной конструкции производится единым куском уплотнительной резины. Погружение уплотнения в паз должно начинаться в середине верхней перекладины конструкции. Уплотнительная резина вручную заводится в приемный паз таким образом, чтобы не происходило его растяжения. Стыкуется уплотнитель при помощи специального клея (А,С).

Уплотнитель на створках (арт. 227) дополнительно подклеивается по углам. В конструкции окна с импостом в случае створки в раме необходимо дополнительно профрезеровать отверстие (можно применить стамеску или ручную фрезерную машинку) в месте примыкания импоста (В). Уплотнитель арт. 227 ставится без разрывов, целым куском. В случае глухого остекления применяется уплотнитель арт. 255 или 254, которые допускается стыковать (А). Тогда в местах соединения импоста с рамой фрезеровать отверстия не требуется. По стыку уплотнитель также проклеивается специальным клеем.

Здесь же производят сверление отверстий для выравнивания давления. Отверстия сверлятся по кондуктору в верхней горизонтальной части рамы в торце наплава и боковой части притвора с внутренней стороны. См. приложение 1.

Участок установки фурнитурыНа этом участке производят установку необходимой фурнитуры согласно бланка заказа. В общем виде это выглядит примерно так:

Рубка тяги фурнитуры фирмы Roto производится в разных плоскостях со смещением нижней направляющей относительно верхней. Одновременно с рубкой происходит пробой отверстия под крепежный саморез в верхней направляющей. Перед обрубкой рабочий должен точно отмерить размер створки по фальцу и установить этот размер на масштабной линейке с помощью шибера. Ошибка в замерах приводит к браку!

Участок установки готовых стекклопакетов

Установка стеклопакетов в изделия из ПВХ производится согласно ТУ. Окончательная регулировка створок производится на специальном стенде. Стенд позволяет имитировать условия реальной установки окна в проем. На этом же этапе необходимо проводить общий контроль качества изготовления изделий.

Функциональное назначение подкладок под стеклопакетыПодкладки под стеклопакеты предназначены для следующего.

Технология регулировки створок при установке стеклопакетов

В створку устанавливается подкладки для выравнивания фальца арт. 171 в те места, где будут установлены подкладки под стеклопакет, на расстоянии 5 см от углов стеклопакета. Стеклопакет устанавливается в створку окна на две подкладки толщиной по 5 мм. №1 и №2. Выравниваем положение стеклопакета в проеме окна при помощи монтажной лопатки и устанавливаем подкладки №3 и №4 толщиной по 5 мм каждая. Вынимаем подкладку №2, при этом весь вес стеклопакета перейдет на подкладку №1. Разблокируем ручку и проверяем работоспособность створки.

При провисании створки необходимо:

При высоте створки более 1,3 м необходимо установить дополнительные дистанционные подкладки №7 и №8. При их установке толщина подкладок подбирается такой, чтобы не происходило изгиба вертикальных частей створки.

Все подкладки фиксируются небольшим количеством силиконового герметика. Это необходимо для того, чтобы не происходило смещения подкладок при установке штапиков и транспортировке.

После установке штапиков в обязательном порядке необходимо "осадить" капроновым молотком части створки. Все операции по регулировке створок производят в вертикальном положении на стенде, на объекте - после монтажа изделия в проеме. Подкладки устанавливаются на 50 - 70 мм от внутреннего угла по фальцу, при ширине створки более одного метра можно смещать подкладки до 250 мм от внутреннего угла по фальцу.

Регулировка прижима створок - фурнитура Roto (см. приложение 5).

После окончательной регулировки створок и проведения общего контроля качества изготовления изделия контролером ОТК, изделие отправляется на склад готовой продукции. В случае изготовления изделия из цветного или ламинированного пластика оно обязательно упаковывается в картон.

Пластиковые окна появились сравнительно давно – в 50х годах ХХ столетия. А ПВХ как материал появился и того раньше – в 1835 году. Его изобрел немецкий химик по фамилии Регнальд, но тогда технологии еще не позволяли начать производство пластиковых окон. Прорыв в этой индустрии случился намного позднее.

Пластиковые изделия распространились в конце ХХ века и теперь с каждым годом только набирают популярность. Выбор и многообразие этого материала также увеличивается. Естественно, в первые годы своего появления на просторах СНГ пластиковые окна являлись прерогативой бизнесменов, политиков и просто очень состоятельных людей, хотя их внешний вид и качество оставляли желать лучшего. Но цена у этой новинки была просто заоблачной.

Сегодня все изменилось – пластиковые окна стоят почти в каждом частном доме, да и в квартирах старых окон почти не увидишь. Но мы мало задумываемся, а какова технология производства пластиковых окон?

Для их изготовления применяют уже упоминавшийся выше материал ПВХ – поливинилхлорид. Этот материал, хоть и был выведен довольно давно, все же не утратил своих лучших качеств – прочности, экологичности и безопасности для человеческого здоровья. Его изготавливают из каменной соли и отходов нефтепереработки или из соли и природного газа.

Сама технология производства пластиковых окон выглядит следующим образом:

Но и это еще не все. Вы, наверное, заметили, что окна ПВХ обладают какими-то странными канавками. Эти канавки являются своеобразными водоотводами, которые служат для отведения воды во влажном климате. После нарезки профиля в нем фрезеруют дренажные канавки и сверлят отверстия под специальную фурнитуру. Вставка стекол – последний этап изготовления окон ПВХ.

Однако технология производства пластиковых окон может несколько отличаться на разных предприятиях. Это общие черты процесса изготовления окон, нюансов может быть множество.

Так, например, на немецких предприятиях на стекла наносят специальное покрытие. Оно незаметно для человеческого глаза, но разница видна при первом же дожде. Это покрытие как бы отталкивает воду, она скатывается по стеклу, не оставляя на нем никаких разводов после высыхания. Наносят это покрытие на стекла еще в процессе изготовления изделий, чтобы оно успело полностью застыть. Кстати, до высыхания оно имеет густой фиолетовый цвет.

Отечественные окна также очень хороши, но технологией водоотталкивающих покрытий на высоком уровне пока владеют только немецкие заводы, поэтому на отечественных окнах после дождя или промывки из шланга остаются легкие разводы. На финских окнах, кстати, разводы еще сильнее, так как финны считают, что подобные покрытия вообще использовать не следует, мотивируя это тем, что они вредят дыхательной системе человека. Тут можно сказать только одно – о какой дыхательной системе идет речь, если покрытие предназначается для уличной стороны окна?

Поэтому окна лучше выбирайте немецкие или отечественные – там подтеков либо вообще нет, либо они едва видны.

Должен быть соответствующим образом обработан и соединен в единую конструкцию. Процесс изготовления оконного или дверного блока из пластиковых профилей идентичен и представляет собой конвейерную цепочку из большого числа операций. Только строгое соблюдении технологии и стандартов (ГОСТов) по сборке гарантирует качество конечного изделия. Но, обо всем по порядку.

Чтобы получить аккуратное, правильное по форме и геометрии окно, важно строить производственный процесс на основе качественных исходных материалов. В частности, первоклассного ПВХ профиля , надежной фурнитуры и энергоэффективного стеклопакета .

ПВХ профиль поставляется от производителя в цех переработчика большими паллетами. Рама, створка, импост, штапик – все эти оконные элементы привозятся хлыстами, запакованными в шести метровые паллеты. Чтобы из них изготовить окно, они должны быть нарезаны на заготовки нужной длины, в соответствии с техническим заданием на раскрой. До этого они складируются в помещениях переработчика, оснащенных для этих целей.

В дальнейшем профиль поступает на линию по производству окон , где из него получается новое пластиковое окно или двери ПВХ.

Профиль нарезается под углом 45 градусов, чтобы затем быть сваренным между собой в раму или створку. Профиль, который используется для производства окон имеет полости внутри, которые делают его более морозоустойчивым, но они же ослабляют его прочностные характеристики. С целью придать оконной конструкции большую упругость и устойчивость к возможным нагрузкам в центральную камеру профиля вставляется стальной армирующий каркас. Который также называется армирующий профиль.

Армирование (или армировка) ПВХ – обязательный процесс для всех категорий окон, превышающих по стороне 400 мм. Иначе бы профиль был не устойчив ни к линейному расширению при перепаде температур, ни к механическому воздействию. Тем не менее, для изготовления некоторых типов пластиковых окон, армирующий каркас может быть исключен. К такому роду изделий относится окна круглой и арочной формы.

Арочные окна и прочие окна ПВХ с тем или иным радиусом кривизны изготавливаются методом гнутья на специальных столах. Прежде чем согнуть пластиковый хлыст, его необходимо разогреть до температуры 150 градусов Цельсия. Он становится податливым для изгиба, при этом сохраняя форму и заданную геометрию внутренних ребер жесткости.

После того, как пластиковые профили заданного размера напилены и усилены армирующим вкладышем, они должны сформировать единую оконную коробку: раму или створку. Наиболее типичный вариант соединения профилей между собой – сварка. Заготовки выкладываются на сварочный агрегат в нужной последовательности, края их нагреваются до температуры плавления и сжимаются между собой. В углах соединения профилей между собой возникает сварной шов прочностью не только не уступающий прочности собственно профиля, но и превышающий его (о чем можно судить по испытаниям, которые проводятся в лабораториях над опытными образцами).

Тем не менее, профили с наплывами пластика выглядят крайне не эстетично, поэтому на следующем этапе этот наплыв необходимо очистить. Для этих целей используют специальные углозачистные (фрезерные) станки.

Пилящие (зачистные) диски и сверла настроены таким образом, чтобы снять излишки пластмассы и не задеть основную конструкцию. После этого этапа оконная рама и створка готовы к следующей процедуре – установке фурнитуры.

Фурнитура – набор металлических элементов (петель и запирающих устройств), которые позволяют створке окна открываться и запираться. То есть все то, без чего окно не может быть приведено в движение – и есть фурнитура.

Элементы этого типа устанавливаются как на раму, так и на створку. Чтобы каждому элементу на створке окна соответствовал запирающий на раме – все эти процессы производятся по заранее размеченным эскизам, в соответствии с рекомендациями производителя фурнитуры.

После этого этапа, окно уже имеет практически законченный внешний вид и функциональность, единственное чего ему не хватает до полной готовности – это прозрачного стекольного заполнения, которое монтируется на следующем этапе конвейера.

Говоря о стекольном заполнении современных металлопластиковых окон имеет смысл упомянуть о стеклопакете. Стеклопакет, в отличие от обычного стекла представляет собой не один лист, а несколько листов стекла, скрепленных между собой на расстоянии и герметично запаянных. Отсюда и название – стеклопакет.

Стеклопакеты сегодня изготавливаются из различных стекол, кроме того, различным может быть и внутренне заполнение пустоты между стеклами. В наиболее теплых (энергосберегающих) моделях стеклопакета в полости между стеклами загоняется плотный инертный газ – аргон. Он тяжелее воздуха и поэтому лучше защищает от промерзания зимой, и жаркого летнего солнца летом.

О том насколько окно получилось качественным можно говорить по завершении крепления последнего штапика. Теперь конструкцию (оконный или дверной блок) необходимо должным образом проверить. Это задача контролера ОТК.

На изделии и стеклопакете отсутствуют следы повреждений, защитная пленка не содрана, функциональность соответствует листу заказа – такое окно может быть допущено к отгрузке заказчику и нареканий по нему скорее всего не будет.

Как отличить качественно изготовленное окно, от некачественного. Видео.