Konstrukcje o dużej rozpiętości:

Stosowane są w konstrukcjach, w których ze względu na warunki eksploatacji nie można zamontować podpór pośrednich.

- płaski(każdy element działa niezależnie od innych elementów)

W budynkach użyteczności publicznej o konstrukcji masowej do pokrycia hal stosuje się głównie tradycyjne konstrukcje płaskie: stropy, belki, kratownice, ramy, łuki. Działanie tych konstrukcji opiera się na wykorzystaniu wewnętrznych właściwości fizyko-mechanicznych materiału oraz przekazywaniu sił w korpusie konstrukcji bezpośrednio na podpory.

- Przestrzenny(wszystkie elementy współpracują ze sobą): sufity z żebrami poprzecznymi w kształcie kopuły. Bardzo wrażliwy na spadki.

Przestrzenne konstrukcje nawierzchni o dużej rozpiętości obejmują nawierzchnie płaskie składane, sklepienia, skorupy, kopuły, nawierzchnie żebrowo-żebrowe, konstrukcje prętowe, pneumatyczne i konstrukcje markizowe.

Konstrukcje kablowe:

element nośny - kable. Sufity (most wiszący) zawieszone są na linach. Podpory - pylony. Mogą pracować zarówno przestrzennie, jak i planarnie. W przeciwieństwie do innych rodzajów dachów podwieszanych, w dachach podwieszanych liny nośne znajdują się nad powierzchnią dachu.

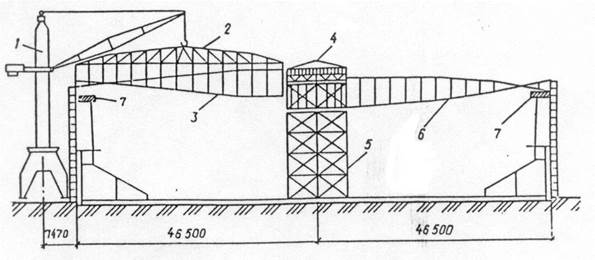

Układ nośny nawierzchni podwieszanych składa się z linek z zawiesiami pionowymi lub ukośnymi, które przenoszą belki świetlne lub bezpośrednio płyty chodnikowe. Osłony mocowane są na stojakach, usztywnione w kierunku wzdłużnym i poprzecznym. Sufity podwieszane mogą mieć dowolny kształt geometryczny i są wykonane z dowolnych materiałów. W konstrukcjach podwieszonych słupki nośne mogą być rozmieszczone w jednym, dwóch lub więcej rzędach w kierunku wzdłużnym lub poprzecznym.

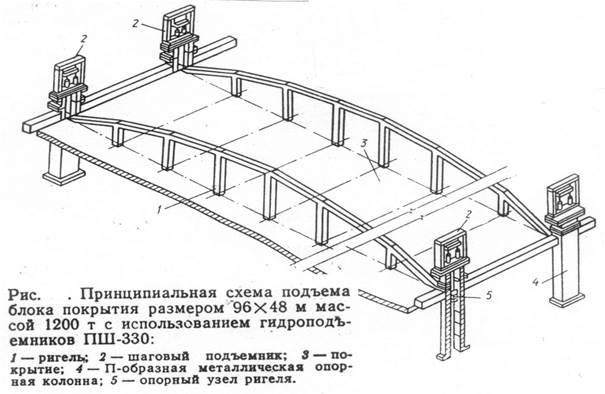

Farmy: Wszystkie elementy pracują w warunkach ściskania i rozciągania, dzięki czemu mogą pokonywać duże odległości. Farma może być obszerna. Montaż odbywa się na ziemi, podnoszony za pomocą podnośników.

Belki: wykonane są z profili stalowych, żelbetowych (prefabrykowanych i monolitycznych), drewnianych (klejonych lub zbijanych).

Ramki: stosowane są w przypadkach, gdy sama konstrukcja musi posiadać sztywność w kierunku przęsła, czyli pełnić funkcję przepony poprzecznej w budynku, a także gdy konieczne jest zmniejszenie wysokości poprzeczki do wymiarów niemożliwych do uzyskiwane w belkach lub kratownicach. Typy: bezzawiasowe, dwuzawiasowe i trójzawiasowe.

Rama to przestrzenny lub sztywny system prętów, w którym elementy (poprzeczki, stojaki) są ze sobą sztywno połączone. Elementy można łączyć w ogóle lub w niektórych węzłach. Ramy drewniane, żelbetowe i metalowe służą jako konstrukcje nośne wiaduktów, mostów, budynków, innych konstrukcji, a także mogą być elementami nośnymi instalacji czy maszyn.

Skarbce:Łuk jest systemem konstrukcyjnym, na podstawie którego powstało wiele form architektonicznych z przeszłości (do XX wieku), co pozwoliło rozwiązać problem przekrycia różnych sal o różnym przeznaczeniu funkcjonalnym. Najstarszym i najbardziej rozpowszechnionym systemem zakrzywionych pokryć dachowych jest sklepienie dachowe. Łuk jest systemem konstrukcyjnym, na podstawie którego powstało wiele form architektonicznych z przeszłości (do XX wieku), co pozwoliło rozwiązać problem przekrycia różnych sal o różnym przeznaczeniu funkcjonalnym.

Rodzaje: Sklepienie cylindryczne, zamknięte, krzyżowe (w architekturze gotyckiej), żeglarskie, sklepieniowo-kopułowe, baldachim.

Konstrukcje pneumatyczne: składają się z cylindrów zszytych i sklejonych z nieprzepuszczającej powietrza tkaniny i napompowanych powietrzem. W przypadku konstrukcji o tymczasowym charakterze przenośnym. Gramatura powłoki pneumatycznej wynosi od 0,5 do 3 kg/m2.

Rodzaje powłok pneumatycznych: pociski wspomagane powietrzem(cylindry wykonane z gumowanej i syntetycznej tkaniny, ciśnienie powietrza w środku), oprawki pneumatyczne i soczewki pneumatyczne.

Powłoki poprzecznie żebrowane: system belek lub kratownic z równoległymi pasami, przecinającymi się w dwóch lub trzech kierunkach. Pokrycia krzyżowe mogą mieć dodatkowe wsparcie wewnątrzkonturowe, co czyni je bardzo wygodnymi dla budynków o złożonym lub zmieniającym się układzie. Wysokość konstrukcji powłoki i zużycie materiałów w tym przypadku można znacznie zmniejszyć. Płaszczyzny przecinających się belek lub kratownic mogą być pionowe lub nachylone.

materiały: metal, żelbet i drewno. Odległości między żebrami lub wymiary komórek i ich liczba są zdeterminowane ogólnym rozwiązaniem konstrukcyjnym oraz rodzajem wypełnienia pasa górnego i wynoszą od 1,5 do 6 m.

Muszle:Według struktury:- Gładki - Falisty - Prążkowany - Siatka

Kryty stadion przy ul. Pokój w Moskwie. Obiekt zaprojektowano jako przestrzenną konstrukcję o dużej rozpiętości. Powłoka osłony (membrana) wykonana jest z blachy stalowej.

Konstrukcje wielkorozpiętościowe znajdują zastosowanie przy budowie dachów obiektów sportowych (basen; kryte lodowisko, uniwersalna hala sportowa z kortami tenisowymi, siatkówką, koszykówką, miniboiskami do piłki nożnej), obiektów przemysłowych (magazyny, hangary, hale produkcyjne) oraz obiekty kulturalne i społeczne.

belki Belki wykonujemy z profili stalowych, żelbetowych (prefabrykowanych i monolitycznych), drewnianych (klejonych lub przybijanych).

Żelbetowe belki mają duży moment zginający i duży ciężar własny, ale są łatwe w produkcji. Mogą być wykonane jako monolityczne, prefabrykowane-monolityczne i prefabrykowane (z oddzielnych bloków i brył)

drewniane belki stosowany na terenach bogatych w lasy. Stosowane są zwykle w budynkach klasy III ze względu na niską odporność ogniową i trwałość.

Belki drewniane dzielą się na belki gwoździowe i belki klejone o długości do 30 - 20 m. Belki gwoździowe mają ścianę przyszytą na gwoździach z dwóch warstw desek pochylonych w różnych kierunkach pod kątem 45°. Górne i dolne pasy są utworzone przez podłużne i poprzeczne pręty. Wysokość belek gwoździ wynosi 1/6 ... 1/8 od rozpiętości belki. Zamiast deski

W przypadku tej ściany można zastosować ścianę ze sklejki.

Belki klejone w przeciwieństwie do paznokci mają wysoką wytrzymałość i podwyższoną ognioodporność nawet bez specjalnej impregnacji. Przekrój klejony drewniane belki może być prostokątny, dwuteowy, w kształcie pudełka. Wykonywane są z listew lub desek na kleju, układane na płasko lub na krawędzi. Wysokość takich belek wynosi 1/10 ... 1/12 rozpiętości. W zależności od obrysu pasów górnych i dolnych belki klejone mogą być z pasami poziomymi, jedno- lub dwuspadowymi, krzywoliniowymi

Łuki Łuki w pokryciach budynków cywilnych są najczęściej stosowane jako dwu- lub trójprzegubowe, rzadziej - bez zawiasów ze ściśniętymi podporami. Łuki trójzawiasowe mogą być również używane z konsolami rozładunkowymi. Łuki pod wpływem obciążeń pionowych wytwarzają znaczny nacisk w fundamentach, który jest tym większy, im bardziej łuk jest położony. Za pomocą zaciągnięć można przekształcić łuk w konstrukcję nierozciągliwą, co pozwala zainstalować go jak belki lub kratownice na kolumnach i ścianach jako sztywne podpory. Do podparcia łuków o dużej rozpiętości można zastosować nadstawy boczne zaprojektowane jako sztywne skrzynie lub poprzeczne ściany nośne montowane w formie przypór. Za pomocą oddzielnych półłuków rozstawionych promieniście można wykonać zadaszenie namiotowe w kształcie kopuły, okrągłe w rzucie.Łuki, podobnie jak ramy, są sztywne tylko w swojej płaszczyźnie, dlatego przy projektowaniu łukowatego pokrycia należy zwrócić uwagę na zapewnienie stabilności i usztywnienie całej konstrukcji w kierunku wzdłużnym. W tym celu stosuje się podłużne belki lub ściągi w postaci poziomych i nachylonych przekątnych ze sztywnym mocowaniem płyt stropowych.

NOTATKI Z WYKŁADU

Makiejewka 2011

MINISTERSTWO EDUKACJI I NAUKI, MŁODZIEŻY I SPORTU UKRAINY

NARODOWA AKADEMIA KONSTRUKCJI I ARCHITEKTURY DONBAS

Katedra Ekonomiki Przedsiębiorstw

Opracował: dr hab. Zacharchenko DA

NOTATKI Z WYKŁADU

na kursie „Podstawy budownictwa”

dla studentów specjalności 6.030504 „Ekonomia przedsiębiorstw”

Nr kodu _______

Zatwierdzony na posiedzeniu wydziału

„Ekonomia przedsiębiorstw”

PROTOKÓŁ Nr __ z dnia ______2011 r. str.

Makiejewka 2011

TEMAT 4. BUDYNKI I KONSTRUKCJE WIELKOPRZĘSŁOWE

Konstrukcje o dużej rozpiętości obejmują takie, które mają rozpiętości powyżej 40-80 m. Stosunkowo niedawno takie konstrukcje były uważane za unikatowe i budowane były niezwykle rzadko, obecnie szybki rozwój nauki i techniki, a także duże zapotrzebowanie na takie obiektów w przemyśle oraz w dziedzinie rekreacji i rozrywki, z góry zdeterminowały intensywną budowę tego typu obiektów w wielu krajach.

Szczególnie interesujące są konstrukcje przestrzenne, które nie składają się z oddzielnych, niezależnych elementów nośnych przenoszących na siebie obciążenia, ale stanowią jeden zintegrowany system części robocze konstrukcji.

Taki przestrzenny charakter konstrukcji, szeroko wprowadzany do budownictwa na całym świecie, jest symbolem sprzętu budowlanego XX wieku. I choć niektóre typy konstrukcji przestrzennych – kopuły, krzyże i sklepienia – znane są od starożytności, to jednak ani pod względem stosowalności materiałowej, ani pod względem rozwiązań konstrukcyjnych nie odpowiadają współczesnym wymaganiom budowlanym, gdyż blokowały znaczne rozpiętości , były niezwykle ciężkie i masywne.

Struktury przestrzenne są atrakcyjne, a ich zdolność do optymalnego spełniania wymagań funkcjonalnych i estetycznych architektury. Skala przęseł do pokrycia, możliwość elastycznego planowania, różnorodność kształtów geometrycznych, materiałów, wyrazistość architektoniczna – to nie jest pełna lista cech tych konstrukcji.

Połączenie funkcjonalności, techniki, plastyki i estetyki zapewnia budowlom przestrzennym szeroką perspektywę, nie mówiąc już o tym, że ich zastosowanie pozwala na uzyskanie ogromnych oszczędności w materiałach budowlanych – zmniejszenie materiałochłonności budynków i budowli o 20-30% .

Płaskie konstrukcje o dużej rozpiętości obejmują belki, ramy, kratownice, łuki. Struktury planarne działają autonomicznie pod obciążeniem, każda w swojej własnej płaszczyźnie. Element nośny konstrukcji płaskich, które pokrywają pewien obszar budynku (płyta, belka, kratownica) działa samodzielnie i nie uczestniczy w pracy elementów, do których przylega. Powoduje to mniejszą sztywność przestrzenną i nośność elementów płaskich w porównaniu z przestrzennymi, a także ich większą zasobochłonność, przede wszystkim zwiększone zużycie materiałów.

Ryż. 4.1. Rozwiązania konstrukcyjne dla konstrukcji o dużej rozpiętości

a - płaskie projekty; b - konstrukcje przestrzenne; c - wiszące konstrukcje; g - konstrukcje pneumatyczne; 1- farmy; 2 - ramki; 3-4 łuki na zawiasach; 5 - cylindryczne muszle; 6 - skorupy o podwójnej krzywiźnie; 7- kopuły; 8 - konstrukcje; 9- konstrukcje wantowe; 10 - struktury membranowe; 11 - konstrukcje markiz; 12- pneumatyczny konstrukcje wsporcze; 13 - pneumatyczne konstrukcje ramowe;

Montaż solidnych ram konstrukcyjnych odbywa się za pomocą dwóch żurawi samojezdnych. W pierwszej kolejności na fundamencie montowane są regały ramowe wraz z częścią poprzeczki w oparciu o tymczasową podporę, a następnie montowana jest środkowa część poprzeczki. Połączenie części poprzeczki odbywa się na tymczasowych wspornikach przez spawanie lub mocowanie. Po zamontowaniu pierwszej ramy konstrukcje są zacumowane z rozstępami.

W niektórych przypadkach wskazane jest montowanie konstrukcji ramowych poprzez przesuwanie. Ta metoda jest stosowana, jeśli konstrukcje ramowe nie mogą być natychmiast zainstalowane w pozycji projektowej (wewnątrz trwają prace lub wzniesiono już konstrukcje, które nie pozwalają na lokalizację dźwigów).

Blok montowany jest na końcu budynku w specjalnym przewodzie z 2-3 lub 4 gospodarstw. Zmontowany i zamocowany blok jest podnoszony do pozycji projektowej wzdłuż torów kolejowych. Instaluj za pomocą podnośników lub lekkich dźwigów.

Konstrukcje łukowe są dwojakiego rodzaju: w postaci łuku z 2 zawiasami z zaciągnięciem i łuku z 3 zawiasami. Podczas montażu konstrukcji łukowych z częścią nośną w postaci łuku dwuprzegubowego odbywa się to podobnie do montażu konstrukcji ramowych za pomocą żurawi samojezdnych. Głównym wymogiem jest wysoka celność montaż, który gwarantuje wyrównanie piątego zawiasu (podpory) z podporą.

Montaż łuków trójprzegubowych wyróżnia się pewnymi cechami związanymi z obecnością górnego zawiasu. Montaż tego ostatniego odbywa się za pomocą tymczasowej podpory montażowej instalowanej w środku przęsła. Montaż odbywa się metodą pionowego podnoszenia, przesuwania lub obracania.

Ryż. 4.3. Montaż ramy

a - instalacja w całości z dwoma dźwigami; b - montaż ram w częściach za pomocą tymczasowych podpór; c - montaż ram przez obracanie; 1-dźwig montażowy; montaż 2-ramowy; 3-częściowa rama; 4-podpory tymczasowe; 5 wciągarek; 6-strzałki montażowe.

Każdy półłuk jest zawieszony w środku ciężkości i zainstalowany w taki sposób, że zawias pięty jest doprowadzony do podpory, a drugi koniec do podpory tymczasowej. To samo z drugim pół-łukiem. Obrót zawiasu pięty uzyskuje się poprzez dopasowanie osi otworów zamka zawiasu górnego.

W strukturach przestrzennych wszystkie elementy są ze sobą połączone i uczestniczą w pracy. Prowadzi to do znacznego zmniejszenia zużycia metalu na jednostkę powierzchni. Jednak do niedawna takie układy przestrzenne (kopułowe, wantowe, konstrukcyjne, muszlowe) nie były opracowywane ze względu na dużą złożoność wykonania i montażu.

Ryż. 4.4. Montaż kopuły z tymczasowym wspornikiem centralnym

A - system cięcia kopuły; B - montaż kopuły; 1-tymczasowe podtrzymanie przy rozstępach; panele 2-promieniowe; 3-pierścień podtrzymujący;

Systemy kopułowe montowane są z pojedynczych prętów lub z pojedynczych płyt. W zależności od konstruktywne rozwiązanie, montaż konstrukcji kopułowych można również wykonać przy użyciu tymczasowej podpory stacjonarnej, w sposób zawiasowy lub w całości.

kuliste kopuły wzniesiony w pierścieniowych rzędach, na zawiasach. Każdy taki poziom ma po całkowitym złożeniu stabilność statystyczną i nośność i służy jako podstawa dla poziomu nadrzędnego. Prefabrykowane kopuły można montować za pomocą urządzeń przewodzących i tymczasowych uchwytów - kopuła cyrku w Kijowie lub kopuła jest całkowicie montowana na ziemi, a następnie podnoszona do horyzontu projektowego za pomocą dźwigu, transportu pneumatycznego lub windy. Stosowana jest metoda uprawy od dołu.

Konstrukcje wiszące zaczęto stosować od 2. połowy XIX wieku. A jednym z pierwszych przykładów jest pokrycie pawilonu Ogólnorosyjskiego Targu Niżnego Nowogrodu, wykonane w 1896 roku. wybitny radziecki inżynier Szuchow.

Doświadczenie w stosowaniu takich systemów dowiodło ich progresywności, ponieważ pozwalają one na maksymalne wykorzystanie stali o wysokiej wytrzymałości oraz lekkich przegród budowlanych z tworzyw sztucznych i stopy aluminium, co umożliwia tworzenie pokrycia o znacznych rozpiętościach.

Ryż. 4.5. Montaż konstrukcji wiszących

1 żuraw wieżowy; 2-trawers; 3-kablowa półfarma; 4-środkowy bęben; 5-krotne wsparcie; 6-konne półgospodarstwo; 7- pierścień podtrzymujący.

W ostatnie czasy szeroko stosowane były wiszące konstrukcje ramowe. Osobliwością urządzenia konstrukcji wiszących jest to, że najpierw wznoszone są podpory nośne, na których układany jest kontur podpory, który odbiera napięcie z nici facetów. Po ich całkowitym ułożeniu powłoka zostaje obciążona obciążeniem tymczasowym, z uwzględnieniem pełnego obciążenia projektowego. Ta metoda sprężania eliminuje pojawianie się pęknięć w powłoce po jej pełnym obciążeniu podczas eksploatacji.

Powłoki membranowe to różnorodne wiszące konstrukcje wantowe. Powłoka membranowa jest system wiszący w postaci konstrukcji z cienkiej blachy rozpiętej na żelbetowym obrysie nośnym. Jeden koniec rolki mocowany jest na konturze podpory, a rolka jest rozwijana na pełną długość za pomocą specjalnej trawersy, ciągniętej za pomocą wciągarek i mocowanej na przeciwległym odcinku konturu podpory.

Wadą powłok membranowych jest konieczność spawania cienkich blach wzdłuż długości i elementów mocujących ze sobą z zakładem 50 mm. Jednocześnie praktycznie niemożliwe jest uzyskanie przez spawanie szwu o równej wytrzymałości z metalem nieszlachetnym, więc grubość blachy jest sztucznie zawyżona. Problem ten w pewnym stopniu rozwiązuje system przeplatanych pasów ze stopu aluminium.

Pierwsze długie cylindryczne muszle zostały po raz pierwszy użyte w 1928 roku. w Charkowie podczas budowy poczty.

Długie cylindryczne płaszcze są dostarczane w pełni wykończone lub powiększone na miejscu. Waga elementów montażowych 3x12 to około 4 tony. Przed podniesieniem dwie płytki są powiększone w ruchomym przewodzie wraz z dokręceniem w jeden element. Po powiększeniu osadzone części są spawane na złączu, napinając naprężenie i monolityczne szwy.

Po zainstalowaniu 8 powiększonych odcinków, tworzących rozpiętość 24 m, ustawia się je tak, aby otwory się pokrywały, następnie wszystkie osadzone części i wyloty zbrojenia podłużnego są spawane, zbrojenie jest napinane, a złącza betonowane. Po utwardzeniu betonu skorupa jest rozwijana, a rusztowania przestawiane.

W praktyce budowlanej najczęściej łączy się konstrukcje przestrzenne, krzyżowe, żebrowe i prętowe pod nazwą konstrukcji strukturalnych.

Układy krzyżowe konstrukcyjnych różnych form powłok z kratami prostokątnymi i ukośnymi rozpowszechniły się stosunkowo niedawno, bo od drugiej połowy XX wieku, w krajach takich jak USA, Niemcy, Kanada, Anglia i były ZSRR.

Przez pewien czas konstrukcje konstrukcyjne nie były szeroko rozwijane ze względu na wysoką pracochłonność produkcji i cechy instalacji konstrukcji. Udoskonalenie konstrukcji, zwłaszcza z wykorzystaniem komputerów, umożliwiło przejście do ich produkcji liniowej, zmniejszenie złożoności ich obliczeń, zwiększenie ich dokładności, a co za tym idzie niezawodności.

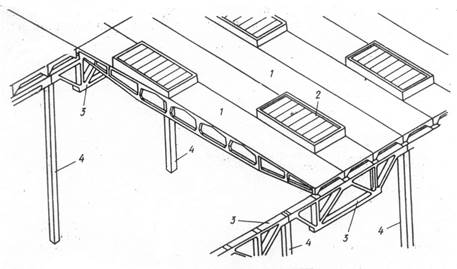

Ryc.4.6. Pokrycie budynku z płyt wielkogabarytowych

1-płyta o wymiarach 3x24m; 2 lampy przeciwlotnicze; kratownica 3-krokwiowa; 4-kolumnowy.

Podstawą systemów poprzecznic jest podpora kształt geometryczny. Osobliwość różne rodzaje konstrukcje konstrukcyjne - przestrzenne połączenie prętów, które w dużej mierze decyduje o złożoności wykonania i montażu tych konstrukcji.

Konstrukcje konstrukcyjne mają szereg zalet w porównaniu z tradycyjnymi rozwiązaniami planarnymi w postaci ram i belek:

Są składane i mogą być używane wielokrotnie;

Może być produkowany on-line zautomatyzowane linie, co jest ułatwione przez wysokie typowanie i unifikację elementy konstrukcyjne(często potrzebny jest jeden rodzaj pręta i jeden typ węzła);

Montaż nie wymaga wysokich kwalifikacji;

Są kompaktowe i łatwe do przenoszenia.

Wraz z odnotowanymi zaletami konstrukcje strukturalne mają szereg wad:

Wstępny montaż wymaga znacznej ilości pracy fizycznej;

Ograniczona nośność niektórych typów konstrukcji;

Niska gotowość fabryczna konstrukcji przybywających do montażu.

Konstrukcje pneumatyczne służą do tymczasowego schronienia lub do niektórych celów pomocniczych, np. jako konstrukcje wsporcze przy budowie skorup i innych konstrukcji przestrzennych.

Powłoki pneumatyczne mogą być dwojakiego rodzaju - wspomagane powietrzem i przenoszone przez powietrze. W pierwszym przypadku lekkie nadciśnienie softshellu konstrukcji zapewnia uzyskanie pożądanego kształtu. I ten kształt będzie utrzymywany tak długo, jak długo będzie utrzymywany dopływ powietrza i niezbędne nadciśnienie.

W drugim przypadku konstrukcja nośna to wypełnione powietrzem rury wykonane z elastycznego materiału, tworzące niejako ramę konstrukcji. Nazywa się je czasami wysokociśnieniowymi konstrukcjami pneumatycznymi, ponieważ ciśnienie powietrza w rurach jest znacznie wyższe niż pod folią nośną powietrza.

Budowa konstrukcji wsparcia powietrznego rozpoczyna się od przygotowania terenu, na którym układany jest beton lub asfalt. Fundament z kotwami i urządzeniami uszczelniającymi jest umieszczony wzdłuż konturu konstrukcji. Pod wpływem ciśnienia powietrza skorupa prostuje się i uzyskuje projektowany kształt.

Konstrukcje pneumatyczne lub pneumatyczne są zbudowane podobnie do konstrukcji pneumatycznych, z tą różnicą, że powietrze dostarczane jest ze sprężarki wzdłuż rury gumowe i poprzez specjalne zawory jest pompowany do zamkniętych kanałów tzw. szkieletu konstrukcji. Dzięki wysokie ciśnienie w komorach rama zajmuje pozycję projektową (najczęściej w postaci łuków) i unosi za nią otaczającą tkaninę.

Postanowienia ogólne

Budynki o dużej rozpiętości to takie, w których odległość między podporami (konstrukcjami nośnymi) powłok jest większa niż 40 m.

Te budynki obejmują:

− warsztaty zakładów przemysłu ciężkiego;

− montownie stoczni, zakładów budowy maszyn, hangarów itp.;

− teatry, hale wystawowe, kryte stadiony, dworce kolejowe, kryte parkingi i garaże.

1. Cechy budynków o dużej rozpiętości:

a) duże gabaryty budynków w planie, przekraczające zasięg dźwigów montażowych;

b) specjalne sposoby montaż elementów powłokowych;

c) obecność w niektórych przypadkach pod powłoką dużych części i konstrukcji budynku, półek, trybun halowych stadionów, fundamentów pod sprzęt, nieporęcznego sprzętu itp.

2. Metody wznoszenia budynków o dużej rozpiętości

Stosuje się następujące metody:

a) otwarte;

b) zamknięte;

c) połączone.

2.1. metoda publiczna polega na tym, że najpierw wznoszone są wszystkie konstrukcje budynku pod powłoką, tj.:

− regały (konstrukcja jedno lub wielopoziomowa pod osłoną zabudowy przemysłowej dla wyposażenie technologiczne, biura itp.);

- konstrukcje do przyjmowania widzów (w teatrach, cyrkach, na stadionach krytych itp.);

− fundamenty pod urządzenia;

− czasem nieporęczne wyposażenie technologiczne.

Następnie ułóż okładkę.

2.2. Metoda zamknięta polega na tym, że najpierw usuwa się powłokę, a następnie wznosi wszystkie konstrukcje pod nią (ryc. 18).

Ryż. 18. Schemat budowy sali gimnastycznej (przekrój):

1 - pionowo elementy nośne; 2 – powłoka membranowa; 3 - pomieszczenia zabudowane ze stojakami; 4 - ruchomy żuraw

2.3. Metoda łączona polega na tym, że w oddzielnych sekcjach (chwytach) na każdym najpierw wykonuje się wszystkie struktury pod powłoką, a następnie układa się powłokę (ryc. 19).

Ryż. 19. Fragment planu budowy:

1 - zamontowane pokrycie budynku; 2 - cokolwiek; 3 - fundamenty pod sprzęt; 4 - tory dźwigowe; 5 - dźwig wieżowy

Zastosowanie metod konstrukcyjnych dla budynków o dużej rozpiętości zależy od następujących głównych czynników:

- od możliwości usytuowania dźwigów na planie w stosunku do wznoszonego budynku (na zewnątrz budynku lub na planie);

- od dostępności i możliwości wykorzystania belek podsuwnicowych (suwnic) do budowy wewnętrznych części konstrukcji budowlanych;

- od możliwości instalacji powłoki w obecności gotowych części budynku i konstrukcji pod powłoką.

W konstrukcji budynków o dużej rozpiętości montaż powłok (skorupowych, łukowych, kopułowych, wantowych, membranowych) jest szczególnie trudny.

Technologia urządzeń reszty elementy konstrukcyjne zazwyczaj nie ma problemu. Produkcja prac nad ich aranżacją jest rozpatrywana w ramach przedmiotu „Technologia procesów budowlanych”.

Jest uwzględniany na kursie TSP i nie będzie uwzględniany na kursie TVZ i C oraz technologii przekrycia belek.

3.1.3.1. TVZ w postaci muszli

Za ostatnie lata opracowano i wdrożono dużą liczbę cienkościennych przestrzennych żelbetowych konstrukcji nawierzchni w postaci muszli, fałd, namiotów itp. Skuteczność takich konstrukcji wynika z bardziej ekonomicznego zużycia materiałów, mniejszej wagi i nowych walorów architektonicznych. Już pierwsze doświadczenia z eksploatacją takich konstrukcji umożliwiły odkrycie dwóch głównych zalet przestrzennych cienkościennych nawierzchnie żelbetowe:

- efektywność, która jest wynikiem pełniejszego, w porównaniu z układami planarnymi, wykorzystania właściwości betonu i stali;

− możliwość racjonalnego wykorzystania betonu zbrojonego do powlekania duże powierzchnie bez podpór pośrednich.

Powłoki żelbetowe zgodnie z metodą montażu są podzielone na monolityczne, montażowe-monolityczne i prefabrykowane. Skorupy monolityczne są całkowicie betonowane na placu budowy na szalunku stacjonarnym lub ruchomym. Prefabrykowane monolityczne Skorupy mogą składać się z prefabrykowanych elementów obrysowych oraz skorupy monolitycznej, zabetonowanej na ruchomym szalunku, najczęściej podwieszonej na zamontowanych przeponach lub elementach bocznych. Prefabrykowane skorupy zmontowane z oddzielnych, prefabrykowanych elementów, które po zamontowaniu są ze sobą łączone; ponadto połączenia muszą zapewniać niezawodne przenoszenie sił z jednego elementu na drugi oraz działanie konstrukcji prefabrykowanej jako jednego układu przestrzennego.

Prefabrykowane powłoki można podzielić na następujące elementy: płyty płaskie i zakrzywione (gładkie lub żebrowane); membrany i elementy boczne.

Membrany i elementy boczne może być zarówno żelbetowy, jak i stalowy. Należy zauważyć, że wybór rozwiązań konstrukcyjnych dla powłok jest ściśle związany z metodami konstrukcyjnymi.

Muszle podwójnie(dodatni gaussowski) krzywizna, na planie kwadratu, uformowane są z prefabrykatów żelbetowych żebrowanych muszle oraz kratownice konturowe. Tworzy geometryczny kształt muszli o podwójnej krzywiźnie korzystne warunki praca statyczna, gdyż 80% powierzchni skorupy pracuje tylko przy ściskaniu i tylko w strefach narożnych występują siły rozciągające. Powłoka muszli ma kształt wielościanu z krawędziami w kształcie rombu. Ponieważ płyty są płaskie, kwadratowe, romboidalny kształt krawędzi uzyskuje się poprzez osadzenie szwów między nimi. Średnie płyty standardowe są formowane o wymiarach 2970 × 2970 mm, grubości 25, 30 i 40 mm, z żebrami ukośnymi o wysokości 200 mm i żebrami bocznymi - 80 mm. Blachy konturowe i narożne posiadają żebra skośne i boczne tej samej wysokości co środkowe, a żebra boczne przylegające do krawędzi płaszcza posiadają zgrubienia i rowki na wyloty konturowego zbrojenia kratownicy. Płyty są łączone ze sobą poprzez spawanie ram ukośnych żeber i zatapianie szwów między płytami. W płytach narożnych pozostawiono trójkątne wycięcie, które jest monolityczne z betonu.

Elementy konturowe płaszcza wykonane są w postaci kratownic pełnych lub sprężonych ukośnych, których połączenie w pasie górnym wykonuje się przez spawanie nakładek, a w pasie dolnym przez spawanie wylotów zbrojenia prętowego z ich późniejszymi betonowanie. Zaleca się stosowanie muszli do pokrycia dużych powierzchni bez podpór pośrednich. Wzbogacić mogą go żelbetowe skorupy, którym można nadać niemal dowolny kształt rozwiązania architektoniczne budynków użyteczności publicznej, jak i przemysłowych.

|

Ryż. 20. Schematy geometryczne muszli:

a- cięcie płaszczyznami równoległymi do konturu; b- cięcie promieniowo-kołowe; w- cięcie w kształcie rombu płaskie płyty

na ryc. 21 pokazuje geometryczne schematy pokrycia budynków prostokątną siatką słupów z powłokami z cylindrycznych paneli.

W zależności od rodzaju płaszcza, wielkości jego elementów, a także wielkości płaszcza pod względem zabudowy, różne metody, różniące się głównie obecnością lub brakiem rusztowań.

Ryż. 21. Opcje formowania prefabrykowanych powłok cylindrycznych:

a- z paneli żebrowanych krzywoliniowo z elementami bocznymi; b- to samo z jednym elementem bocznym; w- z płyt płaskich żebrowanych lub gładkich, belek bocznych i diafragm; G- z dużych zakrzywionych paneli, belek bocznych i przesłon; d- z łuków lub kratownic oraz paneli sklepionych lub płaskożebrowanych (krótka powłoka)

Rozważmy przykład wzniesienia budynku dwuprzęsłowego z pokryciem ośmiopowłokowym kwadratem pod względem podwójnej dodatniej krzywizny Gaussa. Wymiary elementów struktury powłoki przedstawiono na rys. 22, a. Budynek posiada dwa przęsła, z których każdy zawiera cztery cele o wymiarach 36 × 36 m (ryc. 22, b).

Znaczne zużycie metalu na podpory rusztowań podczas montażu powłok o podwójnej krzywiźnie zmniejsza wydajność tych zaawansowanych konstrukcji. Dlatego do budowy takich skorup o wymiarach do 36 × 36 m stosuje się chowane przewodniki teleskopowe z siatkowymi kółkami (ryc. 22, w).

Rozważany budynek jest obiektem jednorodnym. Montaż powłok powłokowych obejmuje następujące procesy: 1) montaż (przestawienie) przewodu; 2) montaż kratownic konturowych i paneli (montaż, układanie, wyrównanie, spawanie osadzonych części); 3) zatapianie skorupy (wypełnianie szwów).

Ryż. 22. Budowa budynku w stanie surowym prefabrykowanym:

a– projekt skorupy powłoki; b- schemat podziału budynku na sekcje; w- schemat przewodnika; G- kolejność instalacji elementów powłokowych jednej sekcji; d- kolejność wykonywania powłoki na przekrojach budynku; I–II – numery przęseł; 1 - kratownice konturowe skorupy, składające się z dwóch półkratowników; 2 - płyta powlekająca o wymiarach 3 × 3 m; 3 - kolumny budowlane; 4 - teleskopowe wieże dyrygenta; 5 - siatkowe kręgi przewodnika; 6 - zawiasowe wsporniki przewodu do tymczasowego mocowania elementów kratownic konturowych; 7 - 17 - kolejność montażu kratownic konturowych i płyt stropowych.

Ponieważ podczas montażu powłoki stosowany jest przewód toczny, który przesuwa się dopiero po przechowaniu zaprawy i betonu, za odcinek montażowy przyjmuje się jedną komórkę przęsła (rys. 22, b).

Montaż paneli płaszcza rozpoczyna się od paneli zewnętrznych, w oparciu o przewód i kratownicę konturową, następnie montuje się pozostałe panele płaszcza (ryc. 22, G, d).

3.1.3.2. technologia budowy budynków osłony kopułkowe

W zależności od rozwiązania konstrukcyjnego montaż kopuł odbywa się za pomocą tymczasowego wspornika, zawiasowo lub w całości.

Kopuły sferyczne wznoszone są w rzędach z prefabrykatów płyty żelbetowe sposób wiszący. Każdy z poziomów pierścienia, po całkowitym zmontowaniu, posiada stabilność statyczną i nośność oraz służy jako podstawa dla poziomu nadchodzącego. W ten sposób montuje się prefabrykowane żelbetowe kopuły zadaszonych rynków.

Panele są podnoszone przez dźwig wieżowy zainstalowany na środku budynku. Tymczasowe mocowanie paneli każdej kondygnacji odbywa się za pomocą uchwytu inwentaryzacyjnego (ryc. 23, b) w postaci stojaka z szelkami i śrubą rzymską. Liczba takich urządzeń zależy od liczby paneli w pierścieniu każdej kondygnacji.

Prace prowadzone są z rusztowań inwentaryzacyjnych (ryc. 23, w), rozmieszczone na zewnątrz kopuły i przesuwane wzdłuż instalacji. Sąsiednie panele są ze sobą skręcone. Szwy między panelami zamykają się zaprawa cementowa, który najpierw układa się wzdłuż krawędzi szwu, a następnie pompuje do jego wewnętrznej wnęki za pomocą pompy do zaprawy. Pas żelbetowy jest umieszczony wzdłuż górnej krawędzi paneli zmontowanego pierścienia. Gdy zaprawa szwów i beton pasa uzyskają wymaganą wytrzymałość, szelki z szelkami są usuwane, a cykl instalacji powtarza się na następnym poziomie.

Montaż kopuł prefabrykowanych odbywa się również w sposób zawiasowy poprzez sekwencyjny montaż pasów pierścieniowych za pomocą ruchomej metalowej kratownicy szablonowej oraz stojaków z zawiesiami do podtrzymywania płyt prefabrykowanych (ryc. 23, G). Metodę tę stosuje się podczas montażu prefabrykowanych żelbetowych kopuł cyrków.

Aby zamontować kopułę, pośrodku budynku instalowany jest żuraw wieżowy. Ruchoma kratownica szablonowa jest zainstalowana na wieży podsuwnicowej i torze pierścieniowym wzdłuż żelbetowego gzymsu budynku. Wieża żurawia jest wzmocniona czterema usztywnieniami, aby zapewnić większą sztywność. Przy niewystarczającym zasięgu wysięgnika i udźwigu jednego dźwigu, na obwodnicy w pobliżu budynku instalowany jest drugi dźwig.

Prefabrykowane panele kopułowe są montowane w następującej kolejności. Każdy panel w pozycji pochylonej odpowiadającej jego projektowemu położeniu w powłoce jest podnoszony dźwigiem wieżowym i montowany dolnymi narożnikami na skośnie przyspawanych nakładkach zestawu, a górnymi na wkrętach dociskowych szablonu kratownicy.

Ryż. 23. Budowa budynków z dachami kopułowymi:

a– konstrukcja kopułowa; b– schemat tymczasowego mocowania paneli kopuły; w- schemat mocowania rusztowań do budowy kopuły; G– schemat instalacji kopuły z wykorzystaniem ruchomej kratownicy wzorcowej; 1 - dolny pierścień podtrzymujący; 2 - panele; 3 - górny pierścień podtrzymujący; 4 - uchwyt inwentarzowy regału; 5 - facet; 6 - sprzęgło; 7 - zamontowany panel; 8 - zamontowane panele; 9 - zastrzał z otworami do zmiany nachylenia wspornika rusztowania; 10 - stojak na poręcze; 11 - poprzeczka wspornika; 12 - ucho do mocowania wspornika do panelu; 13 - stojaki montażowe; 14 - szelki stojaków; 15 - wieszaki do trzymania talerzy; 16 - farma szablonów; 17 - szelki dźwigu; 18 - wspornik panelu

Następnie górne krawędzie osadzonych części górnych rogów panelu są wyrównane, po czym zawiesia są usuwane, panel jest mocowany za pomocą wieszaków do stojaków montażowych, a wieszaki są ciągnięte za pomocą ściągaczy. Następnie śruby ustalające szablonu kratownicy są opuszczane o 100 - 150 mm, a szablon kratownicy jest przesuwany do nowej pozycji w celu zamontowania sąsiedniego panelu. Po zamontowaniu wszystkich paneli pasa i zespawaniu węzłów połączenia są monolityczne z betonem.

Kolejny pas kopułowy montuje się po uzyskaniu przez beton spoin leżącego poniżej pasa o wymaganej wytrzymałości. Po zakończeniu instalacji górnego pasa, zawieszenia są usuwane z paneli leżącego poniżej pasa.

W budownictwie metodę podnoszenia stosuje się również w całej postaci nawierzchni betonowanych na gruncie o średnicy 62 m za pomocą systemu podnośników osadzonych na słupach.

3.1.3.3. Technologia budowy budynków z dachami podwieszonymi

Najbardziej odpowiedzialnym procesem w budowie takich budynków jest urządzenie do powlekania. Skład i kolejność montażu dachów wantowych zależy od ich schematu projektowego. Wiodącym i najbardziej złożonym procesem jest w tym przypadku instalacja sieci wantowej.

Konstrukcja dachu wiszącego z systemem linowym składa się z monolitycznego żelbetowego konturu nośnego; sieć wantowa zamocowana na konturze nośnym; prefabrykowane płyty żelbetowe ułożone na sieci wantowej.

Po projektowym napięciu sieci kablowej i uszczelnieniu szwów między płytami a kablami, powłoka działa jako pojedyncza konstrukcja monolityczna.

Sieć kablowa składa się z systemu kabli podłużnych i poprzecznych rozmieszczonych wzdłuż głównych kierunków powierzchni płaszcza pod kątem prostym względem siebie. W konturze podpory faceci są mocowani za pomocą kotew składających się z tulei i klinów, którymi zaciskane są końce każdego faceta.

Sieć wantowa skorupy jest zamontowana następna sekwencja. Każdy całun jest zakładany za pomocą dźwigu w dwóch krokach. Najpierw za pomocą dźwigu jeden koniec, usunięty z bębna za pomocą trawersu, jest podawany na miejsce instalacji. Kotwicę linową przeciąga się przez część osadzoną w obrysie nośnym, następnie mocuje, a pozostałą na bębnie część liny rozwija. Następnie dwa dźwigi podnoszą faceta do znaku konturu podparcia, jednocześnie ciągnąc drugą kotwicę do konturu podparcia za pomocą wciągarki (ryc. 24, a). Kotwa jest przeciągana przez część osadzoną w konturze podpory i zabezpieczana nakrętką i podkładką. Faceci są podnoszeni razem ze specjalnymi zawieszeniami i ciężarkami kontrolnymi w celu późniejszego wyrównania geodezyjnego.

Ryż. 24. Budowa budynku wantowego:

a- schemat podnoszenia liny roboczej; b- schemat wzajemnie prostopadłego symetrycznego naciągu linek; w– schemat trasowania kabli podłużnych; G– szczegóły ostatecznego mocowania całunów; 1 - wyciągarka elektryczna; 2 - facet; 3 - kontur podpory żelbetowej monolitycznej; 4 - facet podnoszący; 5 - trawers; 6 - poziom

Po zakończeniu układania linek podłużnych i ich naprężeniu wstępnym do siły 29,420 - 49,033 kN (3 - 5 tf) przeprowadzana jest geodezyjna weryfikacja ich położenia poprzez wyznaczenie współrzędnych punktów sieci kablowej. Tabele są przygotowywane z wyprzedzeniem, w których dla każdego faceta wskazują odległość punktów mocowania ciężarków kontrolnych na tulei kotwicy od początku. W tych punktach na drucie zawiesza się odważniki testowe o masie 500 kg. Długości wisiorków są różne i obliczane z góry.

Przy prawidłowym zwisaniu linek roboczych ciężarki kontrolne (zagrożenia na nich) powinny znajdować się na tym samym znaku.

Po uzgodnieniu położenia odciągów podłużnych montuje się poprzeczne. Miejsca ich przecięcia z pracującymi facetami są ustalane za pomocą stałych kompresji. Jednocześnie instalowane są tymczasowe wsporniki, aby ustalić położenie punktów skrzyżowania kabli. Następnie ponownie sprawdzana jest zgodność z projektem nawierzchni sieci wantowej. Następnie siatka kablowa jest napinana w trzech etapach za pomocą 100-tonowych podnośników hydraulicznych i trawersów mocowanych do tulejowych kotew klinowych.

Kolejność naprężeń określa się z warunków naprężenia odciągów w grupach, równoczesnego naprężenia grup w kierunku prostopadłym, symetrii naprężenia grup względem osi budynku.

Pod koniec drugiego etapu napięcia, tj. po osiągnięciu nakładów określonych w projekcie, prefabrykowane płyty żelbetowe w kierunku od dolnego oznaczenia do góry. W tym samym czasie deskowanie jest instalowane na płytach przed ich podniesieniem w celu uszczelnienia szwów.

3.1.3.4. Technologia budowy budynków z powłokami membranowymi

Do metalowe wiszące powłoki obejmują cienkowarstwową membranę, łączącą funkcje nośne i osłaniające.

Zaletami powłok membranowych są ich duże możliwości produkcyjne i montażowe, a także charakter działania powłoki na rozciąganie dwuosiowe, co umożliwia pokrycie 200-metrowych przęseł membraną stalową o grubości zaledwie 2 mm.

Wiszące elementy napinające są zwykle mocowane do sztywnych konstrukcji wsporczych, które mogą mieć postać zamkniętej pętli (pierścień, owal, prostokąt) spoczywającej na słupach.

Rozważmy technologię instalacji powłoki membranowej na przykładzie powłoki kompleksu sportowego „Olympic” w Moskwie.

Kompleks sportowy „Olimpijski” zaprojektowano jako obiekt przestrzenny o kształcie eliptycznym o wymiarach 183 × 224 m. Wzdłuż zewnętrznego obrysu elipsy o skoku 20 m rozmieszczone są 32 stalowe słupy kratownicowe sztywno połączone z zewnętrznym pierścieniem nośnym (sekcja 5 × 1,75m). Na pierścieniu zewnętrznym zawieszona jest powłoka membranowa - płaszcz o zwisie 12 m. Płaszcz posiada 64 dźwigary stabilizujące o wysokości 2,5 m, usytuowane promieniowo ze stopniem wzdłuż obrysu zewnętrznego o długości 10 m, połączone elementami pierścieniowymi - dźwigarami. Płatki membrany zostały przymocowane do siebie i do promieniowych elementów „łóżka” za pomocą śrub o dużej wytrzymałości. Pośrodku membrana jest zamknięta wewnętrznym eliptycznym metalowym pierścieniem o wymiarach 24 x 30 m. Powłoka membrany została przymocowana do pierścieni zewnętrznych i wewnętrznych za pomocą śrub o wysokiej wytrzymałości i spawania.

Montaż elementów powłoki membranowej prowadzono w dużych blokach przestrzennych przy użyciu żurawia wieżowego BK-1000 oraz dwóch szewrów montażowych (o udźwigu 50 ton) poruszających się po zewnętrznym pierścieniu nośnym. Wzdłuż długiej osi na dwóch stojakach montowano jednocześnie dwa bloki.

Wszystkie 64 kratownice stabilizujące dach połączono parami w 32 bloki o dziewięciu standardowych rozmiarach. Jeden taki blok składał się z dwóch promieniowych dźwigarów stabilizujących, biegnących wzdłuż górnego i poprzecznego dolne pasy, pionowe i linki poziome. W bloku poprowadzono rurociągi instalacji wentylacji i klimatyzacji. Waga zmontowanych stabilizujących bloków kratownicy osiągnęła 43 tony.

Podnoszenie kostek chodnikowych odbywało się za pomocą rozpórki poprzecznej, która odbierała siłę rozpierającą od kratownic stabilizujących (ryc. 25).

Przed podniesieniem bloków kratownicy pas górny każdej kratownicy został wstępnie naprężony siłą około 1300 kN (210 MPa) i zamocowany tą siłą do pierścieni nośnych powłoki.

Montaż bloków sprężonych przeprowadzono etapami poprzez symetryczny montaż kilku bloków wzdłuż promieni o tej samej średnicy. Po zamontowaniu ośmiu symetrycznie ułożonych bloków wraz z rozpórkami poprzecznymi były one jednocześnie obracane z równomiernym przeniesieniem sił rozkładających się na pierścienie zewnętrzne i wewnętrzne.

Blok dźwigarów stabilizujących został podniesiony przy pomocy dźwigu BK-1000 i szewronu około 1 m nad pierścieniem zewnętrznym. Następnie szew został przeniesiony na miejsce instalacji tego bloku. Zawieszenie bloku przeprowadzono dopiero po jego całkowitym zamocowaniu konstrukcyjnym na pierścieniach wewnętrznym i zewnętrznym.

Powłoka membrany o wadze 1569 ton składała się z 64 płatków sektorowych. Skrzydła membrany zostały zamontowane po zakończeniu montażu systemu stabilizacji i przymocowane za pomocą śrub o dużej wytrzymałości o średnicy 24 mm.

Arkusze membrany dostarczane były na miejsce montażu w postaci rolek. W miejscu montażu kratownic stabilizujących umieszczono regały półkowe.

Ryż. 25. Schemat montażu powłoki z powiększonymi blokami:

a- plan; b- nacięcie; 1 - instalator chevre; 2 - stanowisko do wstępnego montażu klocków; 3 - rozpórka poprzeczna do podnoszenia bloku i napinania górnych pasów kratownic za pomocą urządzenia dźwigniowego (5); 4 - powiększony blok; 6 - dźwig montażowy BK - 1000; 7 - centralny pierścień podtrzymujący; 8 - centralne tymczasowe wsparcie; I - V - kolejność montażu bloków i demontażu rozpórek poprzecznych

Płatki montowano w kolejności montażu wiązarów stabilizujących. Napinanie płatków membrany odbywało się za pomocą dwóch siłowników hydraulicznych o sile 250 kN każdy.

Równolegle z układaniem i napinaniem płatków membrany wiercono otwory i śruby o dużej wytrzymałości(97 tys. otworów o średnicy 27 mm). Po zmontowaniu i zamocowaniu konstrukcyjnym wszystkich elementów powłoki, została ona rozwinięta, tj. uwolnienie podpory centralnej i płynne włączenie w pracę całej struktury przestrzennej.

Konstrukcje o dużej rozpiętości odgrywają znaczącą rolę w światowej architekturze. I zostało to ustanowione w starożytności, kiedy faktycznie pojawił się ten szczególny kierunek projektowania architektonicznego.

Pomysł i realizacja projektów o dużej rozpiętości jest nierozerwalnie związana z głównym pragnieniem nie tylko budowniczego i architekta, ale całej ludzkości jako całości - pragnieniem podboju kosmosu. Dlatego począwszy od 125 r. n.e. e., kiedy pojawiła się pierwsza znana w historii konstrukcja o dużej rozpiętości, Panteon Rzymu (średnica podstawy - 43 m), a kończąc na kreacjach współczesnych architektów, szczególnie popularne są konstrukcje o dużej rozpiętości.

Jak wspomniano powyżej, pierwszym był Panteon w Rzymie, zbudowany w 125 rne. mi. Później pojawiły się inne majestatyczne budowle z elementami kopułowymi o dużej rozpiętości. Uderzającym przykładem jest Hagia Sophia, zbudowana w Konstantynopolu w 537 rne. mi. Średnica kopuły wynosi 32 metry, co nadaje całej konstrukcji nie tylko majestatu, ale i niesamowitego piękna, które do dziś podziwiają zarówno turyści, jak i architekci.

W tamtych i późniejszych czasach nie można było budować lekkich budowli z kamienia. Dlatego konstrukcje kopułowe charakteryzowały się dużą masywnością, a ich budowa wymagała poważnych nakładów czasowych – nawet stu i więcej lat.

Później, do układania sufitów o dużych rozpiętościach, zaczęto ich używać i konstrukcje drewniane. Żywym przykładem jest tu dorobek rodzimej architektury – dawny Maneż w Moskwie powstał w 1812 roku i miał w swoim projekcie przęsła drewniane 30 m długości.

Wiek XVIII-XIX charakteryzuje rozwój hutnictwa żelaza, które dało nowe i trwalsze materiały do budowy - stal i żeliwo. Oznaczało to pojawienie się w drugiej połowie XIX wieku rozpiętości konstrukcje stalowe które są szeroko stosowane w architekturze rosyjskiej i światowej.

Kolejnym budulcem, który znacznie poszerzył możliwości architektów, był konstrukcje żelbetowe. Dzięki pojawieniu się i ulepszeniu konstrukcji żelbetowych światowa architektura XX wieku została uzupełniona cienkościennymi konstrukcjami przestrzennymi. Równolegle w drugiej połowie XX wieku zaczęto powszechnie stosować wiszące osłony, pręty i układy pneumatyczne.

Drewno klejone pojawiło się w drugiej połowie XX wieku. Rozwój tej technologii umożliwił „przywrócenie do życia” drewnianych konstrukcji o dużej rozpiętości, osiągnięcie specjalnych wskaźników lekkości i nieważkości, podbój przestrzeni bez uszczerbku dla wytrzymałości i niezawodności.

Jak pokazuje historia, logika rozwoju wielkorozpiętościowych układów konstrukcyjnych miała na celu poprawę jakości i niezawodności konstrukcji, a także wartości architektonicznej obiektu. Zastosowanie tego typu konstrukcji pozwoliło na maksymalne wykorzystanie pełnego potencjału właściwości nośnych materiału, tworząc w ten sposób lekkie, niezawodne i ekonomiczne stropy. Wszystko to jest szczególnie ważne dla współczesnego architekta, gdy pierwszy plan w nowoczesne budownictwo na pierwszy plan wysunęło się zmniejszenie masy konstrukcji i konstrukcji.

Ale czym są konstrukcje o dużej rozpiętości? Tu eksperci się różnią. Nie ma jednej definicji. Według jednej wersji jest to dowolna konstrukcja o rozpiętości rozpiętości większej niż 36 m. Według innej konstrukcje z niepodpartą nawierzchnią o długości większej niż 60 m, choć należą już do kategorii unikatowej. Te ostatnie obejmują budynki o rozpiętości ponad stu metrów.

Ale w każdym razie, niezależnie od definicji, nowoczesna architektura jest jednoznaczna w tym, że budynki o dużej rozpiętości są złożonymi obiektami. A to oznacza również wysoki poziom odpowiedzialność architekta, konieczność podjęcia dodatkowych środków bezpieczeństwa na każdym etapie - projekt architektoniczny, budowa, eksploatacja.

Ważnym punktem jest wybór materiał budowlany- drewno, żelbet lub stal. Oprócz tych tradycyjnych materiałów stosowane są również specjalne tkaniny, kable i włókno węglowe. Wybór materiału zależy od zadań stojących przed architektem i specyfiki konstrukcji. Rozważ główne materiały stosowane w nowoczesnych konstrukcjach o dużej rozpiętości.

Biorąc pod uwagę historię światowej architektury i nieuchronną ludzką chęć podboju przestrzeni i tworzenia doskonałych form architektonicznych, można śmiało przewidywać stały wzrost zainteresowania obiektami o dużej rozpiętości. Jeśli chodzi o materiały, oprócz nowoczesnych rozwiązań high-tech, coraz większą uwagę będzie zwracał KDK, który jest unikalną syntezą tradycyjnego materiału i nowoczesnych wysokich technologii.

Jeśli chodzi o Rosję, biorąc pod uwagę tempo rozwoju gospodarczego i niezaspokojone zapotrzebowanie na zaplecze do różnych celów, w tym infrastruktury handlowej i sportowej, wolumen wznoszenia budynków i budowli o dużej rozpiętości będzie stale wzrastał. I tutaj coraz większą rolę będą odgrywać unikalne rozwiązania projektowe, jakość materiałów i zastosowanie innowacyjnych technologii.

Ale nie zapominajmy o komponencie ekonomicznym. To ona jest i będzie w czołówce i to za jej pośrednictwem rozpatrywana będzie skuteczność konkretnego rozwiązania materiałowego, technologicznego i konstrukcyjnego. I w związku z tym ponownie chcę przypomnieć klejone konstrukcje drewniane. To oni, zdaniem wielu ekspertów, są właścicielami przyszłości konstrukcji o dużej rozpiętości.